¿Qué son los Engranajes Cónicos?

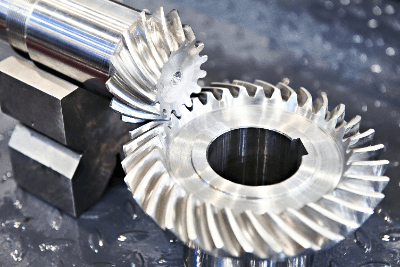

Los engranajes cónicos son engranajes con dientes tallados en superficies cónicas, cada uno de cuyos ejes está en ángulo en lugar de paralelo al otro. Se utilizan para transmitir potencia cambiando la dirección del eje de rotación.

Se llaman engranajes cónicos porque parecen paraguas. Los engranajes cónicos se clasifican en engranajes cónicos rectos, engranajes cónicos en espiral, engranajes cónicos helicoidales, engranajes cónicos zerol y engranajes hipoides según la forma del diente.

Entre los materiales utilizados para las ruedas cónicas se incluyen el acero al carbono para fines estructurales de maquinaria, como el S45C, el acero aleado para fines estructurales de maquinaria, el acero laminado para fines estructurales generales, como el SS400, así como el hierro fundido, el acero inoxidable, los metales no ferrosos, el nailon MC y el Duracon.

Aplicaciones de los Engranajes Cónicos

Los engranajes cónicos se utilizan para transmitir potencia cambiando la dirección de un eje giratorio. En las ruedas cónicas con engranajes rectos, en espiral o helicoidales, los ejes de rotación de los dos engranajes se cruzan. El ángulo de intersección suele ser de 90°, pero también puede ser agudo u obtuso. Los engranajes cuyos ejes no se cruzan se denominan engranajes hipoides.

Ejemplos familiares de uso son los molinos de café de mano, las batidoras de mano y los taladros de mano. Los engranajes diferenciales se utilizan en el sector del automóvil, así como en máquinas herramienta y maquinaria de imprenta. Son especialmente útiles en equipos diferenciales.

Las ruedas dentadas hipoides se diferencian de las ruedas dentadas cónicas helicoidales en que varios dientes engranan simultáneamente y hay deslizamiento de los dientes. Por eso soportan pares elevados y se caracterizan por su bajo nivel de ruido. Suelen utilizarse para accionar automóviles y trenes.

Principio de los Engranajes Cónicos

Los engranajes cónicos son engranajes con superficies cónicas de paso que entran en contacto entre sí sin deslizarse. Los engranajes vienen determinados por el módulo, el número de dientes, la relación de reducción, el material, el tratamiento superficial, la forma del agujero del eje, el diámetro del agujero del eje y la precisión.

Las ruedas cónicas rectas tienen un dentado recto y son relativamente fáciles de fabricar. Son posibles relaciones de reducción de hasta 1:5. Si no se especifica un engranaje concreto, suelen utilizarse como engranajes cónicos de transmisión de potencia.

Las ruedas cónicas helicoidales se caracterizan por un dentado curvado. Tienen las ventajas de una gran resistencia, un giro silencioso y un alto rendimiento gracias a su gran superficie de contacto con los dientes. Los engranajes cónicos zerol son engranajes cónicos en espiral con una torsión transversal de los ejes aproximadamente nula, y tienen las características tanto de los engranajes cónicos inmediatos como de los engranajes cónicos en espiral.

Los engranajes pueden transmitir potencia y movimiento con precisión, pero en principio son ruidosos. Para reducir el ruido, hay que tomar medidas, como garantizar un juego adecuado, aumentar la velocidad de engrane de los engranajes, reducir el perfil de los dientes, utilizar engranajes de plástico y garantizar una lubricación adecuada.

Para mejorar el contacto entre los dientes, puede preverse un abombamiento adecuado en la dirección de los flancos de los dientes. Esto se denomina abombamiento.

Cómo seleccionar Ruedas Cónicas

Al seleccionar las ruedas cónicas, debe prestarse especial atención a la resistencia del diente y a la carga superficial admisible del diente. La resistencia a la flexión de los dientes es la fuerza circunferencial admisible de los dientes calculada a partir de la resistencia de la base del diente durante la transmisión del engrane. Aumenta al aumentar el tamaño del módulo del diente.

La carga superficial admisible del diente es la fuerza circunferencial especificada para evitar el picado progresivo. Varía con la superficie de contacto del diente: la menor de las dos fuerzas circunferenciales se multiplica por el radio del círculo primitivo de la rueda dentada para obtener el par admisible de la rueda dentada. La rueda dentada se selecciona de modo que este valor sea superior al par de diseño utilizado realmente. Las características de cada rueda dentada se describen en los datos técnicos del fabricante.

Algunos fabricantes también proporcionan una lista de ruedas dentadas que cumplen sus requisitos introduciendo las condiciones de uso en su sitio web. Esto resulta útil a la hora de acotar las especificaciones a partir de condiciones amplias.

Otra Información sobre Ruedas Cónicas

Diseño de Ruedas Cónicas

Al diseñar ruedas cónicas, es importante determinar provisionalmente la relación de reducción y el ángulo del eje y comprobar las especificaciones del engranaje, ya que, a diferencia de las ruedas dentadas rectas, existen limitaciones en la combinación del número de dientes de los engranajes y las dimensiones, como el ángulo cónico, son diferentes.

Tras determinar provisionalmente la forma y la posición de montaje, se realizan cálculos de resistencia y, si no se cumplen las condiciones, se aumenta el módulo y se vuelven a realizar los cálculos dimensionales. La resistencia de los engranajes y otros cálculos de engrane pueden aproximarse a los engranajes rectos. Cuando las cargas son grandes, cuando se aplican cargas repetitivas o cuando el engranaje funciona de forma continua durante largos periodos de tiempo, puede utilizarse un factor de seguridad grande para proporcionar un margen contra las cargas de impacto y la fatiga.

Para la selección del material, generalmente se utiliza acero al carbono y se aumenta su dureza superficial mediante temple, pero para algunas aplicaciones se utilizan aceros aleados u otros materiales y se aumenta su dureza mediante temple. Generalmente, sólo se templan por inducción los flancos de los dientes, mientras que las demás partes se templan.

Además de calcular las dimensiones y la resistencia, al diseñar engranajes también hay que tener en cuenta la lubricación. La lubricación y los sistemas de engrase se determinan y diseñan para facilitar el mantenimiento.