What Is Material Characterization?

Material Characterization measures and evaluates the physical, chemical, and mechanical properties and performance of materials.

Properties such as strength, hardness, durability, thermal conductivity, electrical conductivity, and chemical stability of materials are tested. This provides a quantitative understanding of how a material will behave under certain conditions. Test results are used for material design, selection, and durability prediction.

Material Characterization allows objective evaluation of material properties, improving product quality control and quality assurance and reducing the risk of defective products. Additionally, the behavior of materials under specific environmental conditions can be evaluated, enabling the selection of the most appropriate material.

Uses of Material Characterization

Material Characterization is used in a variety of applications. The following are some examples:

1. Research Institutes

Research institutes perform Material Characterization to characterize new materials and determine how their properties affect material design and application. This leads to the development of new high-strength materials, energy-efficient materials, and environmentally friendly materials, among others. A better understanding of the physical and chemical properties of materials is possible.

2. Automotive Industry

Material Characterization of automotive parts and bodies evaluates their safety in collisions and durability in long-term use. Material strength, fatigue properties, durability, and corrosion resistance are important. Additionally, material property tests are conducted when developing new lightweight materials yet maintain strength and safety, as vehicle bodies are required to be lighter following stricter fuel consumption and environmental regulations.

3. Aerospace Industry

Materials for aircraft engine parts and airframe parts must withstand high temperatures and extreme environmental conditions. Material Characterization can evaluate the strength and heat resistance of specific materials at elevated temperatures.

Additionally, aircraft require lightweight yet high-strength materials to improve fuel efficiency and flight performance. Through Material Characterization, materials such as composite materials and titanium alloys that have both of these characteristics can be evaluated.

4. Construction Industry

This test is performed to evaluate the strength and fire resistance of concrete, reinforcing steel, wood, and other materials. This is essential to meet building and safety standards.

Principle of Material Characterization

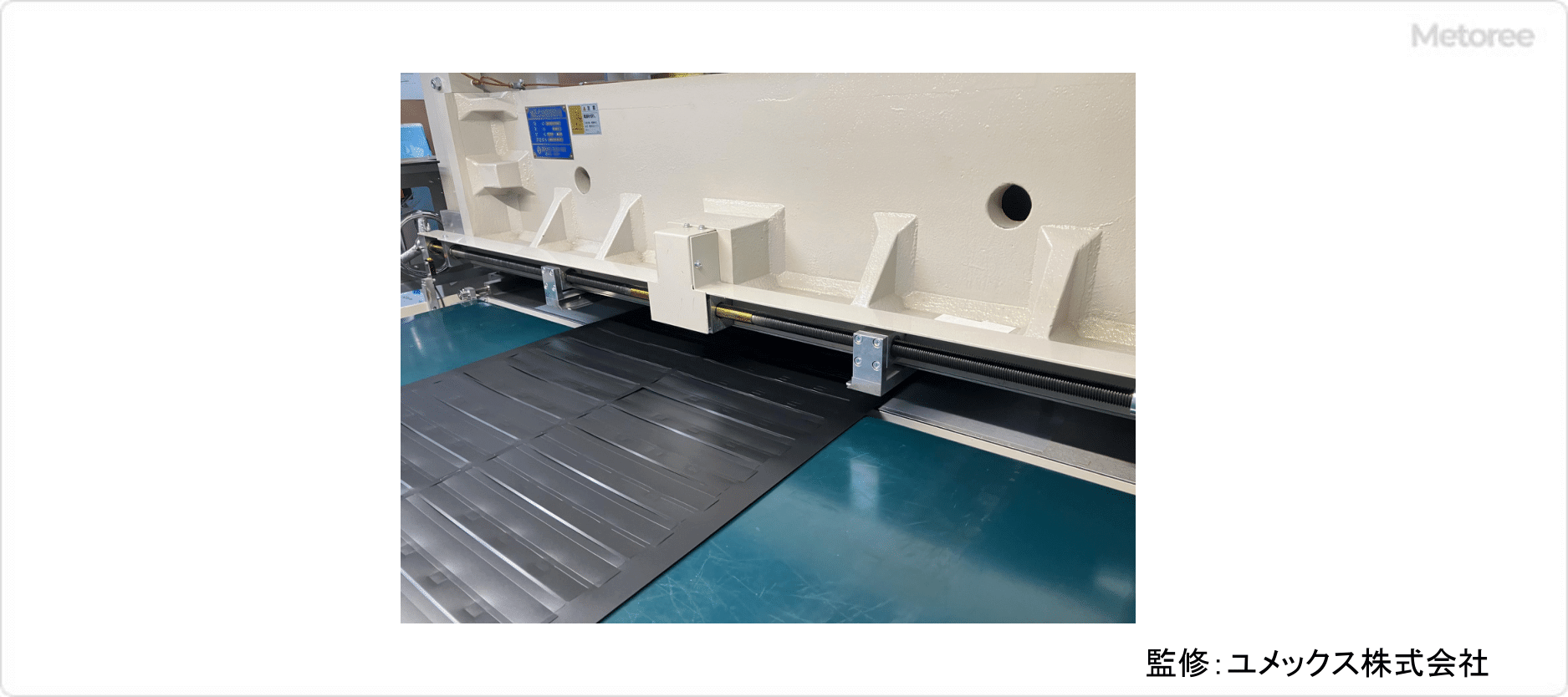

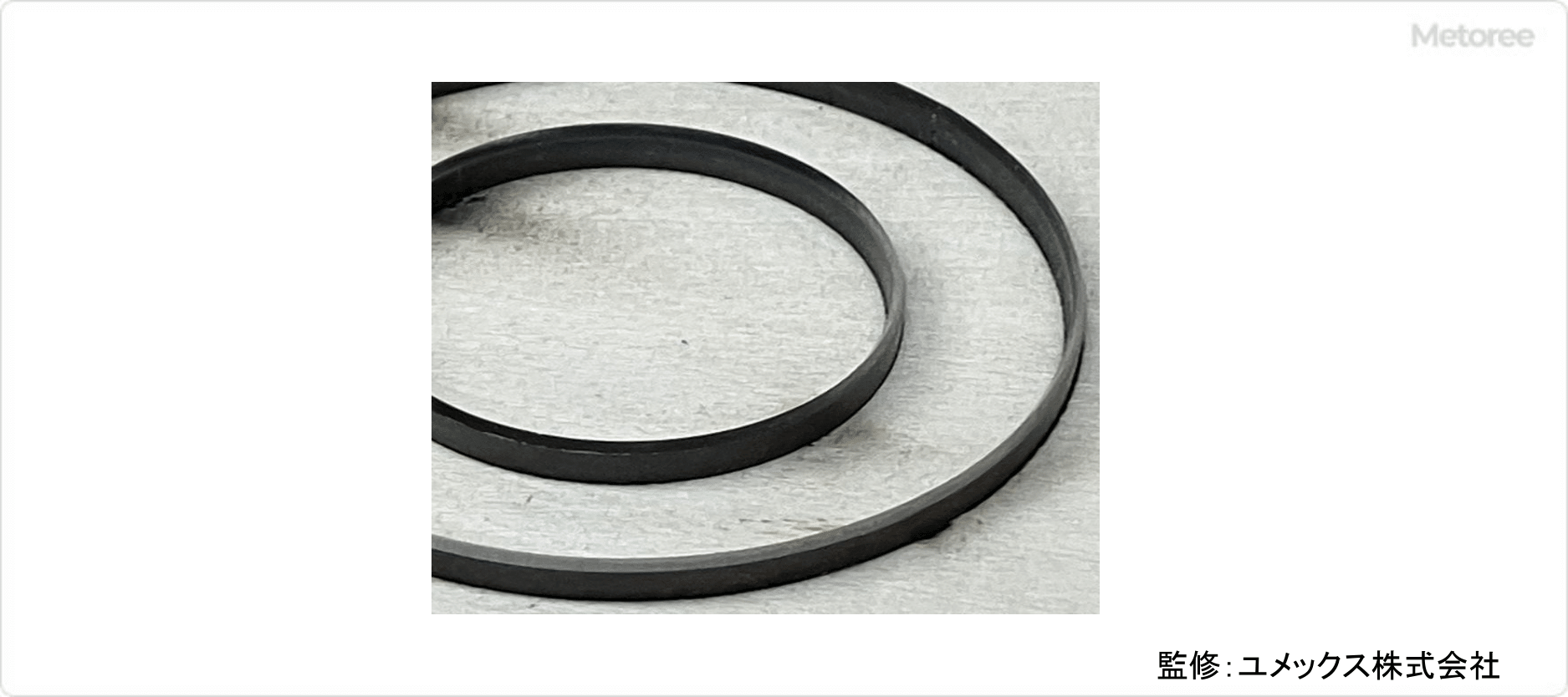

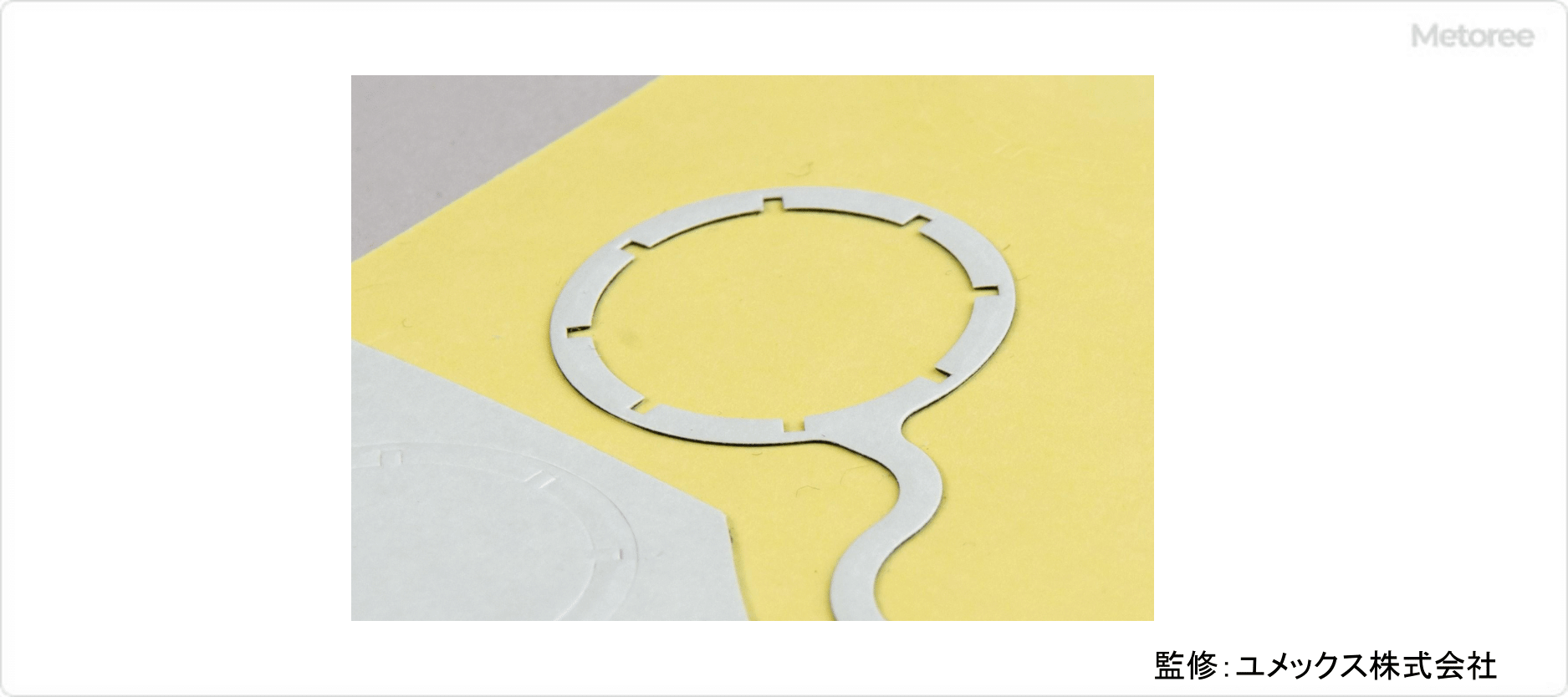

Material Characterization evaluates the physical, chemical, and mechanical properties of materials. The first step is to prepare the specimen to be tested. The specimen is machined to a specific shape and size and adjusted to fit the test equipment.

The necessary testing equipment is then prepared to perform the various tests. These testing machines are designed to apply precise loads to the test specimens. The loads defined by these testing machines are applied to the specimen.

During the test, physical quantities such as loads and displacements or stresses in the specimen are measured. This allows the behavior and properties of the specimen to be quantified. The measured data are recorded for later analysis and comparison.

The data obtained from the test results are used for characterization and analysis. This is often used to determine the performance and applicability of the material. Through the above procedures, material characterization testing provides reliable data for various industrial and research fields, contributing to the design of materials and the development of new technologies.

Types of Material Characterization

There are many different types of Material Characterization. The following are some examples:

1. Impact Testing

Impact testing is used to evaluate how a material behaves under impact or sudden loading. It is performed to measure the toughness of a material and to evaluate its fracture behavior and energy absorption, especially when subjected to sudden loading. Charpy impact testing is an example.

2. Fatigue Testing

Fatigue testing is used to evaluate how a material will hold up under repeated loading. The fatigue failure or failure behavior caused by the repeated loading of a material over a long period can be verified. The fatigue life is evaluated by the number of cycles and stress amplitude by applying a specified cyclic load to the specimen.

3. Thermophysical Property Testing

Thermophysical property tests are used to determine the thermal conductivity and coefficient of thermal expansion of materials. These are important factors in determining the performance of a material under design and usage conditions.

4. Electrical and Magnetic Property Tests

Electrical and magnetic property tests are used to measure the electrical conductivity, magnetic properties, and insulation properties of materials. These properties directly affect the design and performance of electronic devices. Electrical resistance, capacitance, and magnetic permeability can be determined.