Was ist ein Nivellierfuß?

Ein Nivellierfuß ist eine höhenverstellbare Vorrichtung, die z. B. an der Unterseite eines Bocks befestigt ist.

Die Struktur ist kegelförmig, wobei der Boden eine ebene Fläche berührt und Bolzen in Richtung der Spitze angebracht sind. Die Bolzen werden in das am Bock befestigte Rahmenteil eingesteckt und je nachdem, wo die Bolzen befestigt sind, kann die Höhe des Bocks über dem Boden eingestellt werden.

Da sich der Bolzen durch einfaches Einstecken lockert, wird vorab eine Mutter auf den Bolzen aufgesetzt, die dann zwischen Bolzen und Rahmen durch die Mutter festgezogen wird, um ihn zu sichern.

Anwendungen von Nivellierfüßen

Nivellierfüße werden häufig an Böcken im industriellen und akademischen Bereich eingesetzt. Da es zeitaufwändig ist, die Höhe eines Gestells allein zu verstellen, werden Nivellierfüße häufig an der Unterseite des Gestells angebracht.

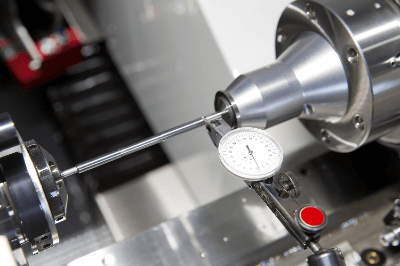

Neben dem Gestell können auch Werkzeugmaschinen mit Nivellierfüßen ausgestattet werden. Die Platten zur Befestigung der Nivellierfüße am Gestell müssen im Voraus entworfen werden und die Schraubengröße wird unter Berücksichtigung des Gewichts und der Steifigkeit der Maschine selbst gewählt.

Da die Maschine grundsätzlich waagerecht aufgestellt werden muss, können Nivellierfüße verwendet werden, um ein Klappern und Kippen zu verhindern, auch wenn der Boden geneigt oder uneben ist. Bei der Montage muss jedoch so gearbeitet werden, dass der Rahmen nicht belastet und verformt wird.

Funktionsweise der Nivellierfüße

Nivellierfüße, die die Höhe eines Gerüsts oder einer anderen Konstruktion verändern, können durch Anziehen von Schrauben in der Höhe verstellt werden. Am Ende der Schraube ist ein konischer Teil angebracht, der den Bock stützt, wenn die Unterseite der Schraube den Boden berührt.

Die Höhe der Nivellierfüße wird in der Regel durch Drehen des Bolzens am Nivellierfuß über Gewindebohrungen im Rahmen eingestellt, es gibt aber auch eine Methode, bei der der Nivellierfuß mit zwei Muttern ohne Gewindebohrungen befestigt wird. Diese Methode ist kostengünstiger als die mit Gewindelöchern, hat aber den Nachteil, dass die Verarbeitbarkeit eingeschränkt ist. Derartige Geräte sind häufig mit Rollen zusammen mit den Einstellkissen ausgestattet.

Beim Bewegen des Geräts sollte die klebende Seite des Einstellkissens vom Boden abgehoben und die Rolle geerdet werden. In anderen Fällen wird die Maschine gesichert, indem die klebende Seite des Stellklotzes auf den Boden gelegt wird.

Arten von Nivellierfüßen

Die Platte zur Befestigung der Nivellierfüße am Rahmen muss im Voraus entworfen werden und die Schraubengröße wird unter Berücksichtigung des Gewichts und der Steifigkeit des Maschinenkörpers ausgewählt.

1. Typ mit geringer Belastung

Die für die Nivellierfüße verwendeten Schrauben sind oft so klein wie M5 Schrauben und der konische Teil, der den Boden berührt, ist ebenfalls leicht, dünn und von geringer Dicke. Je dünner der Bolzen ist, desto größer kann die Bodenkontaktfläche sein, um die Stabilität zu erhöhen.

2. Schwerlasttyp

Die größeren Typen haben Bolzen der Größe M30 und der konische Teil, der mit dem Boden in Berührung kommt, ist dicker. Sie sind stabiler als Typen mit geringer Belastung.

3. Weitere Typen

Andere Typen sind mit Gummi auf der Bodenkontaktfläche erhältlich, um Kratzer durch Reibung zwischen Nivellierfüße und Boden zu vermeiden oder mit Anti-Vibrations- oder Anti-Rutsch-Effekt.

Weitere Informationen zu Nivellierfüßen

1. Vorsichtsmaßnahmen bei der Arbeit

Die Nivellierfüße sind in der Regel aus rostfreiem Stahl gefertigt, der eine relativ hohe Festigkeit aufweist. Aufgrund der Eigenschaften von rostfreiem Stahl kann jedoch ein Phänomen auftreten, das als Festfressen bezeichnet wird, wenn die Schraube unter starker Belastung gedreht wird. Unter Festfressen versteht man das Verschweißen von Gewinden aufgrund der beim Anziehen einer Schraube entstehenden Reibungswärme.

Um ein Festfressen zu verhindern, müssen die Gewinde vorher mit Fluorspray besprüht werden, um die Reibung zu verringern. Außerdem kann das einfache Anziehen der Schraube dazu führen, dass sich die Höhe der Schraube mit der Zeit verändert. Daher muss die Schraube mit einer Mutter versehen werden und die Mutter und der Rahmen müssen angezogen werden, nachdem die Schraube in den Rahmen eingeführt worden ist.

2. Schraubenlänge

Wenn ein großer Abstand erforderlich ist, um den Rahmen vom Boden zu heben und dieser Abstand durch die Nivellierfüße gewährleistet wird, kann die Steifigkeit des Schraubenbereichs geschwächt werden. Einige der längeren Schrauben sind 30 cm lang, aber die Schraubenbefestigungen müssen verlängert werden.