Qu’est-ce qu’une scie à chantourner sur table ?

Une scie à chantourner sur table est un outil électrique utilisé pour couper des courbes, des angles et des formes complexes dans divers matériaux, notamment le bois, le plastique, le métal et la céramique.

Elle se compose d’une lame de scie alternative montée sur un moteur, qui déplace la lame de scie de haut en bas à grande vitesse pour couper. Les scies à chantourner sur table sont montées sur une base stable qui peut être fixée à un établi ou à une table. Elles offrent une plus grande précision et un meilleur contrôle que les scies manuelles.

Elles sont couramment utilisées par les amateurs, les bricoleurs et les artisans professionnels pour divers travaux du bois, du métal et de l’artisanat.

Utilisations des scies à chantourner sur table

Les scies à chantourner sur table servent notamment à découper divers matériaux, tels que le bois, le plastique et le métal, en formes courbes, angulaires et complexes. En réglant la vitesse de va-et-vient de la lame de scie à fileter, la machine peut être utilisée pour des coupes grossières ou précises.

Les trois utilisations courantes des scies à chantourner sur table sont :

1. Travail du bois

Elles sont utilisées pour découper des courbes dans les meubles, des motifs complexes dans les objets décoratifs et pour créer des modèles pour les puzzles.

2. Travail des métaux

Elles sont utilisées pour découper des formes complexes dans des feuilles de métal et pour créer des motifs artistiques en métal.

3. Artisanat

Elles sont utilisées pour découper des formes et des motifs dans divers matériaux, par exemple pour le bricolage et les travaux de décoration.

Les scies chantourner sur table sont des outils polyvalents qui peuvent être utilisés pour un large éventail d’applications de coupe dans une variété d’industries et de loisirs.

Principe de la scie à chantourner sur table

Les scies à chantourner sur table coupent un large éventail de matériaux à l’aide d’une lame de scie alternative montée sur moteur qui se déplace de haut en bas à grande vitesse. Lorsque la scie à chantourner sur table est mise en marche, la lame est entraînée de haut en bas à travers une rainure de la table.

Le matériau à couper est guidé le long de la table et la lame de scie à fileter est utilisée pour réaliser des coupes complexes et précises. La vitesse des lames est réglable. En fonction du matériau à couper, différents types de lames peuvent être échangés.

Le principe de la scie à chantourner sur table est simple. Néanmoins, la lame de scie à fileter alternative et le mouvement de coupe motorisé lui permettent de couper une grande variété de matériaux. Certaines sont équipées de fonctions supplémentaires telles que le réglage de la vitesse pour une meilleure précision de coupe et un système de dépoussiérage pour garder l’espace de travail propre.

Types de scies à chantourner sur table

Les scies à chantourner sur table sont disponibles en différents types en termes de fonction, de conception et d’utilisation prévue.

1. Type standard

Le type standard est conçu pour les travaux légers et est idéal pour les débutants. Elles sont équipées d’une petite lame et d’un petit moteur et sont faciles à utiliser.

2. Type avec fonction de vitesse variable

La fonction de vitesse variable permet de régler la vitesse de la lame en fonction du type de matériau à couper. Elle est idéale pour les travaux complexes et minutieux.

3. Type avec fonction d’inclinaison

La fonction d’inclinaison permet d’incliner la table et la lame pour réaliser des coupes en angle. Idéale pour découper des dessins et des formes complexes.

4. Type avec bras libre

Le bras libre permet au bras de se plier vers le haut, ce qui permet à la machine de couper au milieu.

5. Type avec fonction de soufflerie

La fonction de soufflerie est équipée d’une fonction de soufflerie pour évacuer les copeaux de bois produits pendant la coupe.

6. Type avec fonction de dépoussiérage

Si la machine est compatible avec un collecteur de poussière, elle peut être équipée d’un collecteur de poussière pour aspirer les copeaux de bois produits pendant la coupe.

7. Type éclairé

Les modèles éclairés sont équipés d’une lampe de travail à LED pour éclairer la zone de travail.

Choisir une scie à chantourner sur table

Plusieurs facteurs sont à prendre en compte pour choisir la scie à chantourner sur table adaptée à votre besoin.

1. Puissance du moteur

La puissance du moteur d’une scie à chantourner sur table détermine la vitesse et la capacité de coupe de la lame de la scie à fileter. Les moteurs plus puissants sont capables de traiter des matériaux plus épais et plus durs.

Les moteurs moins puissants conviennent aux matériaux fins et souples. Le type de matériau à couper est pris en compte lors de la sélection.

2. Taille et type de lame de scie à fileter

La taille et le type de lame déterminent le type de matériau qui peut être coupé et le type de matériau qui peut être coupé. Il est important de choisir la bonne taille de lame pour le type de matériau à couper et de s’assurer qu’elle peut supporter différents types de lames.

3. Taille et inclinaison de la table

La taille et l’inclinaison de la table déterminent la taille du matériau qui peut être coupé et l’angle auquel il peut être coupé. Choisissez la taille de table adaptée à votre utilisation et assurez-vous que la table peut être inclinée pour les coupes en angle.

4. Fonction de vitesse variable

La fonction de vitesse variable vous permet de régler la vitesse de la lame en fonction du matériau à couper. Cette fonction est particulièrement utile pour la coupe de matériaux délicats ou complexes.

5. Système de dépoussiérage

Les lames de scie dotées d’un système de dépoussiérage intégré contribuent à maintenir l’espace de travail propre et exempt de débris. Lors du choix, tenez compte de la taille et de l’efficacité du système de collecte des poussières.

Autres informations sur les scies à chantourner sur table

Utilisations d’une scie à chantourner sur table.

1. Installer la scie à chantourner sur table

Veillez à ce que la scie à chantourner sur table soit correctement installée sur une surface stable et plane. Il est également nécessaire de vérifier que la lame de la scie à fileter est correctement installée et serrée.

2. Préparer le matériau

Marquez le matériau à couper avec le motif ou le dessin souhaité. Fixez le matériau sur la table de la machine à scier les filets de table.

3. Mettre l’appareil sous tension

Régler la vitesse et la tension de la lame de scie à fil en fonction du matériau à couper.

4. Démarrer la coupe

Démarrez la scie à chantourner sur table et commencez à couper le long de la ligne marquée. Il faut veiller à ce que les doigts et les autres parties du corps ne soient jamais en contact avec la lame. Utilisez les deux mains pour guider le matériau le long de la lame afin d’assurer une coupe précise.

5. Effectuez les réglages nécessaires

Réglez la vitesse, la tension de la lame de la scie à fil et l’angle de la table selon les besoins pour assurer une coupe précise.

6. Terminez la coupe

Lorsque la coupe est terminée, éteignez l’appareil et attendez l’arrêt complet de la lame avant de retirer le matériau.

Il est important de toujours respecter les consignes de sécurité lors de l’utilisation d’une scie à chantourner sur table. Portez des lunettes de protection et évitez de porter des vêtements amples ou des bijoux qui pourraient s’accrocher à la lame.

Il faut également veiller à ce que la zone de travail soit propre et exempte de débris et à ne pas laisser la machine à scier les filets de table en marche.

Une soudeuse de métaux par ultrasons est une machine qui permet d’assembler des métaux en utilisant les vibrations de l’air créées par la génération d’ondes ultrasoniques.

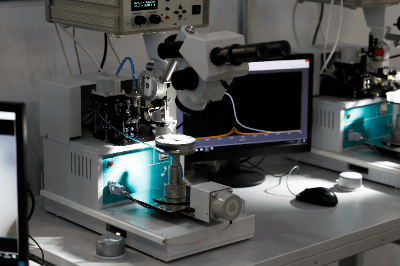

Une soudeuse de métaux par ultrasons est une machine qui permet d’assembler des métaux en utilisant les vibrations de l’air créées par la génération d’ondes ultrasoniques. Un microscope électronique à balayage (MEB) est un type de microscope électronique qui permet d’observer l’état de surface d’un échantillon en irradiant l’échantillon avec un faisceau d’électrons et en détectant les électrons secondaires émis par l’échantillon.

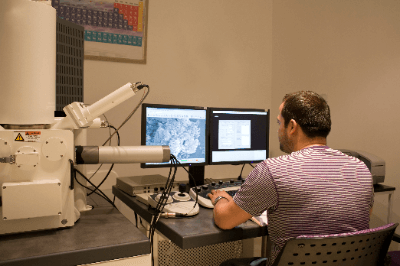

Un microscope électronique à balayage (MEB) est un type de microscope électronique qui permet d’observer l’état de surface d’un échantillon en irradiant l’échantillon avec un faisceau d’électrons et en détectant les électrons secondaires émis par l’échantillon. Une bride filetée est un type de raccord fileté utilisé dans la tuyauterie, où la méthode de raccordement entre la bride et le tuyau est une bride filetée.

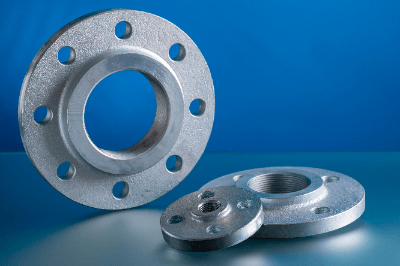

Une bride filetée est un type de raccord fileté utilisé dans la tuyauterie, où la méthode de raccordement entre la bride et le tuyau est une bride filetée. Les chauffages infrarouges sont de grands appareils de chauffage commerciaux utilisés pour chauffer de grands espaces tels que les entrepôts et les usines.

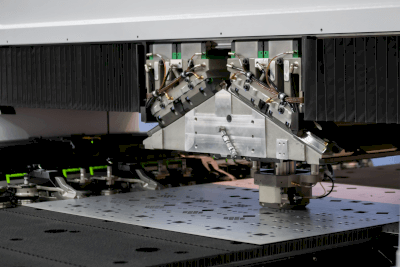

Les chauffages infrarouges sont de grands appareils de chauffage commerciaux utilisés pour chauffer de grands espaces tels que les entrepôts et les usines. Les cisailles guillotines sont des machines utilisées pour découper des tôles en lignes droites par cisaillement.

Les cisailles guillotines sont des machines utilisées pour découper des tôles en lignes droites par cisaillement.