QU’Est-Ce QU’Une Enceinte Thermostatique ?

Un bain thermostatique est un type d’appareil utilisé principalement dans les expériences scientifiques, où la température peut être contrôlée à un niveau constant pendant une période de temps prolongée.

Il en existe deux types principaux : celui dans lequel la température varie et celui dans lequel la température de l’eau varie (bain thermostatique). Les tailles et les spécifications varient en fonction de l’application et de l’objectif, allant des modèles de table aux grands modèles de type réfrigérateur, en passant par les modèles dans lesquels une seule pièce peut être réglée comme un bain thermostatique.

Utilisations Des Bains Thermostatiques

Les principaux types d’enceintes thermostatiques sont les incubateurs, les sécheurs thermostatiques, les bains d’eau thermostatiques et les enceintes d’essais environnementaux (testeurs de cycles, chambres d’humidité thermostatiques, etc.) Les incubateurs sont utilisés dans les expériences scientifiques pour la culture de micro-organismes et de cellules. Les incubateurs comprennent également les incubateurs pour l’éclosion des œufs dans le secteur industriel et les incubateurs pour le maintien de la température corporelle des nourrissons de faible poids à la naissance au niveau approprié dans le secteur médical. Les sécheurs thermostatiques, les bains d’eau thermostatiques et les enceintes d’essais environnementaux sont largement utilisés dans les domaines de la biochimie et de la chimie organique, et sont utilisés pour une variété de tests analytiques à des fins différentes.

Principe du Bain Thermostatique

Un bain thermostatique se compose essentiellement d’une cuve qui maintient une température, d’une unité de chauffage (ou de refroidissement), d’un capteur de température et d’un régulateur de température. Des humidificateurs et des déshumidificateurs sont utilisés pour contrôler l’humidité, et des ventilateurs et des agitateurs sont installés pour égaliser la température dans la cuve, en fonction de l’application. La température est modifiée au moyen de l’humidité chauffée, de refroidisseurs et de déshumidificateurs et maintenue à la température souhaitée au moyen de capteurs de température.

Les Bains Thermostatiques sont principalement conçus pour maintenir une température constante, mais selon l’application, la température peut être réglée pour monter et descendre de manière répétée à intervalles réguliers, ou pour monter et descendre selon une pente constante, ou encore pour établir un programme.

L’établissement de programmes arbitraires dépend de la fonctionnalité de chaque produit, car il dépend du dispositif d’emboîtement dans la Bains Thermostatiques elle-même. Si le produit est doté d’une interface de communication intégrée, il peut également être commandé à distance à l’aide d’un PC. En ce qui concerne l’enregistrement des données, certains types peuvent enregistrer directement les données dans la mémoire interne de la Bains Thermostatiques, tandis que d’autres peuvent stocker les données dans un dispositif externe, il est donc nécessaire de sélectionner la spécification en fonction de l’utilisation prévue.

Structure de la Bains Thermostatiques

Les Bains Thermostatiques mesurent environ 30 cm à plusieurs mètres de côté et peuvent être installés dans un laboratoire.

La structure générale d’un bain thermostatique est la suivante : le cadre extérieur du bain et certains équipements sont équipés d’une porte et d’une isolation pour empêcher l’influence des changements de température provenant de l’environnement, et l’intérieur du bain est isolé du monde extérieur. Des commandes sont également installées pour maintenir une température constante pendant de longues périodes.

En termes d’équipement individuel, les Bains Thermostatiques peuvent être divisés en deux types : ceux dont la totalité de la cuve est recouverte d’un cadre extérieur et ceux qui ne le sont pas. Dans les deux cas, une boîte à eau est installée et la température est contrôlée en dessous de la température d’évaporation de l’eau. Lorsque les expériences sont menées à des températures supérieures à 100°C, l’eau ne peut pas maintenir la température, c’est pourquoi certains équipements utilisent de l’huile pour chauffer l’eau.

D’autres sécheurs thermostatiques sont dotés de minuteries et de programmes d’augmentation de la température, qui permettent de régler la température et la vitesse d’augmentation de la température en fonction de l’application expérimentale.

Utilisations Des Bains Thermostatiques

Les enceintes thermostatiques sont généralement utilisées dans les laboratoires, où l’on trouve souvent des chambres eau/huile et des sécheurs thermostatiques.

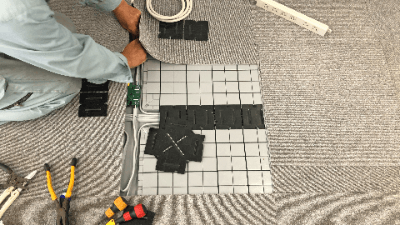

Les bains thermostatiques eau/huile sont principalement utilisés dans les expériences chimiques et biologiques, où les échantillons sont placés dans des flacons et agités pour maintenir une température constante.

Leur utilisation est simple : l’eau ou l’huile est remplie dans les réservoirs installés dans l’équipement et la température est réglée. Toutefois, comme les expériences se déroulent sur une longue période, il faut veiller à ce que l’eau ne diminue pas par évaporation dans le cas des réservoirs d’eau, tandis que dans le cas des réservoirs d’huile, il faut veiller à éviter les brûlures, car ils sont principalement utilisés à des températures supérieures à 100°C.

Quant aux sécheurs à température constante et aux Bains Thermostatiques, ils sont utilisés pour le séchage de semi-conducteurs, la culture de micro-organismes et le séchage d’instruments en plus des expériences.

Leur utilisation est simple : ouvrir la porte, placer l’échantillon dans la chambre, régler la vitesse de montée en température, la température cible, le temps de maintien, etc. puis sécher ou observer l’échantillon. Outre le réchauffement, certains instruments sont également disponibles avec une fonction de refroidissement pour les expériences à basse température. Toutefois, comme certains utilisent des chlorofluorocarbones ou d’autres substances comme réfrigérants, ils doivent être confiés à un spécialiste.

D’autre part, il existe également depuis quelques années des Bains Thermostatiques qui utilisent des éléments Peltier. Les éléments Peltier peuvent refroidir et chauffer en changeant la direction du courant électrique. Ils se caractérisent par leur faible consommation d’énergie, leur absence de CFC, leur taille compacte et la précision du contrôle de la température.