Was ist ein Linearmotor?

Ein Linearmotor (englisch: linear motor) ist ein Elektromotor, der sich in einer linearen Bewegung bewegt.

Während gewöhnliche Motoren eine Drehbewegung erzeugen, erzeugen Linearmotoren eine lineare Bewegung. Es handelt sich um Antriebseinheiten, die die Anziehung und Abstoßung von Magneten oder die Lorentzkraft zur Erzeugung von Vortrieb nutzen.

Während der Antrieb in linearer Richtung mit einem herkömmlichen Motor eine Kombination verschiedener Komponenten erfordert, ermöglichen Linearmotoren eine lineare Bewegung, ohne dass komplizierte Mechanismen erforderlich sind.

Anwendungen von Linearmotoren

Zu den bekanntesten Anwendungen von Linearmotoren gehören Lineartriebwagen wie der lineare Hochgeschwindigkeitszug. Bei linearen Hochgeschwindigkeitszügen beispielsweise schwebt der Wagenkasten aufgrund der Abstoßung durch Magnete auf den Schienen, sodass nur ein sehr geringer Verlust an Antriebskraft durch Reibungskräfte entsteht. Daher können sie mit hohen Geschwindigkeiten fahren.

Die Fahrzeuge der Toei Oedo-Linie der Tokioter U-Bahn und der Kaigan-Linie der städtischen U-Bahn von Kobe schweben nicht, sondern werden von Linearmotoren angetrieben. In den letzten Jahren werden Linearmotoren zunehmend in Antriebseinheiten von Industrieanlagen eingesetzt.

Sie werden häufig in Werkzeugmaschinen, Halbleiterfertigungsanlagen, Raumfahrzeugen, Beschleunigern und Linearmotorpistolen eingesetzt, bei denen es auf Präzision ankommt. Bei Konsumgütern werden sie beispielsweise für elektrische Vorhänge in Autos, Rasiermaschinen, den Autofokus von Kameras und drehbare Sushi-Restaurants verwendet.

Funktionsweise von Linearmotoren

Linearmotoren werden durch die Anziehungs- und Abstoßungskraft oder Lorentzkraft von Magneten angetrieben. Der Aufbau eines Linearmotors ähnelt dem eines konventionellen Motors, der aufgeschnitten wurde, um eine lineare Bewegung zu erzeugen.

Je nach Funktionsprinzip gibt es zahlreiche Typen, darunter Linear-Induktionsmotoren, Linear-Synchronmotoren, Linear-Gleichstrommotoren und Linear-Schrittmotoren.

1. Lineare Induktionsmotoren

Dieses System nutzt das gleiche Prinzip wie Induktionsmotoren, d. h. die Lorentzkraft aufgrund elektromagnetischer Induktion als Antriebskraft. Ein Elektromagnet wird auf einen Magneten mit NS-SN-Polen gesetzt und durch einen elektrischen Strom angetrieben. Diese Methode wird häufig bei Linearmotoren für industrielle Anwendungen eingesetzt, bei denen eine hohe Präzision erforderlich ist.

2. Linearmotoren mit Synchronantrieb

Dieses System nutzt das gleiche Prinzip wie die Synchronmotoren, d.h. die Anziehung und Abstoßung zwischen den Magnetpolen. Die Pole der linear ausgerichteten, feststehenden Magneten werden entsprechend der Bewegung der beweglichen Elektromagneten umgeschaltet, wodurch die Antriebskraft für die lineare Bewegung entsteht.

Linearsynchronmotoren zeichnen sich durch einen höheren Wirkungsgrad als andere Methoden aus. Die meisten Linearmotoren in Autos sind Synchronmotoren, um den Stromverbrauch zu senken. Es ist zu beachten, dass bei Linearmotoren mit Magnetschwebetechnik supraleitende Magnete in den Elektromagneten auf der Karosserieseite verwendet werden, um die Stromzufuhr zu minimieren.

3. Andere Methoden

Gleichstrom-Linearmotoren werden für Aktuatoren und andere Anwendungen eingesetzt. Zu den Anwendungen für lineare Schrittmotoren gehört die Präzisionssteuerung optischer Geräte wie die Autofokussierung von Kameras. Piezoelektrische Linearmotoren, die durch piezoelektrische Elemente angetrieben werden, sind weniger effizient, können aber mit hoher Präzision gesteuert werden und werden für Präzisionsmaschinen usw. verwendet.

Weitere Informationen zu Linearmotoren

1. Geschwindigkeit und Präzision von Linearmotoren

Die Vorteile höherer Geschwindigkeiten sind bei linearen Hochgeschwindigkeitsanwendungen von Bedeutung, sowie die Entwicklung von Leistungsaspekten und Steuerungstechnik für Linearmotoren steht kurz vor der praktischen Anwendung. Zu den Vorteilen von Linearmotoren gehört die Tatsache, dass sie keinen Untersetzungsmechanismus benötigen und mit hoher Präzision verfahren können, dass sie in langen Achsen eingesetzt werden können und dass mehrere Motoren für den gleichzeitigen Betrieb angeordnet werden können.

Zu den Nachteilen gehören die Schwierigkeit, die Auswirkungen von Störungen zu kontrollieren, die Schwierigkeit, eine hohe Schubkraft zu erzielen, und die Schwierigkeiten bei der Inspektion und Wartung, aber es werden Jahr für Jahr Verbesserungen erzielt. Unter diesen Umständen gewinnt neben höheren Geschwindigkeiten auch eine höhere Präzision an Bedeutung, die in Werkzeugmaschinen wie Schleif- und Drehmaschinen eingesetzt wird. Darüber hinaus sind Linearmotoren auch unter dem Gesichtspunkt des Umweltschutzes eine Zukunftsperspektive, z. B. durch ihren Einsatz in großen hydraulischen Maschinen.

2. Kühlung von supraleitenden Linearmotoren

Das am weitesten verbreitete Beispiel für den Antrieb von Linearmotoren mit Magnetschwebetechnik ist die Verwendung supraleitender Magnete: Durch Ausnutzung des Phänomens der Supraleitung, bei der der elektrische Widerstand bei niedrigen Temperaturen von 4 K (-269 °C) zu Null wird, kann ein starkes Magnetfeld ohne Verlust an elektrischer Energie erzeugt werden.

Um einen konstanten Zustand der Supraleitfähigkeit aufrechtzuerhalten, muss ein Kühlmechanismus installiert werden, der üblicherweise flüssiges Helium zur Kühlung verwendet. Nachteilig sind der Preis und der große apparative Aufwand. In den letzten Jahren ist es möglich geworden, supraleitende Magnete direkt zu kühlen, ohne flüssiges Helium zu verwenden, indem man die Materialien für die Spulen, aus denen der Magnet besteht, verändert.

Das verwendete Material ist ein Kupferoxid auf Wismutbasis, das auf 20 K (-253 °C) gekühlt werden kann, eine höhere Temperatur, bei der die Supraleitung erreicht wird, als es bisher möglich war. Diese Magnete werden als hochtemperatursupraleitende Magnete bezeichnet. Die für die Kühlung von supraleitenden Hochtemperaturmagneten verwendeten Geräte nutzen die adiabatische Ausdehnung, um das Material direkt zu kühlen, wodurch sie leicht und kompakt sind.

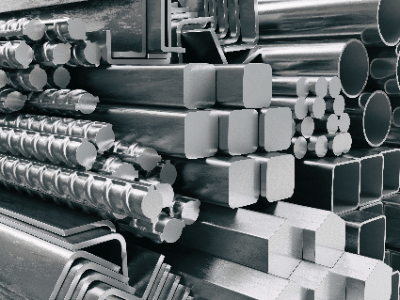

Structural Steel, also known as SS steel, is a type of low-carbon steel.

Structural Steel, also known as SS steel, is a type of low-carbon steel.

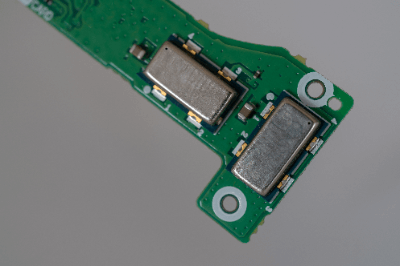

Ein Vibrometer ist ein Gerät zur Messung der Schwingungsstärke eines Messobjekts. Die Größe der Schwingung wird im Allgemeinen auf drei Skalen angegeben: Weg, Geschwindigkeit und Beschleunigung.

Ein Vibrometer ist ein Gerät zur Messung der Schwingungsstärke eines Messobjekts. Die Größe der Schwingung wird im Allgemeinen auf drei Skalen angegeben: Weg, Geschwindigkeit und Beschleunigung. Beschleunigungssensoren sind Sensoren zur Messung der Beschleunigung.

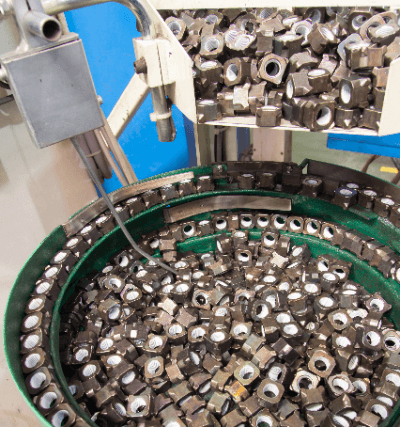

Beschleunigungssensoren sind Sensoren zur Messung der Beschleunigung. Eine Teilezuführung (englisch: parts feeder) ist ein Gerät, das automatisch Teile in einer Produktionslinie zuführen kann.

Eine Teilezuführung (englisch: parts feeder) ist ein Gerät, das automatisch Teile in einer Produktionslinie zuführen kann.