Qu’est-ce qu’une pompe à chaleur ?

Une pompe à chaleur est une technologie qui permet de transférer la chaleur de l’air ou d’un liquide d’une zone à basse température vers une zone à haute température. Elles sont utilisées dans les climatiseurs, les réfrigérateurs et les éco-cuisines, qui sont désormais indispensables à notre vie quotidienne.

Bien que l’électricité soit consommée pour transférer la chaleur, on peut s’attendre à un effet d’économie d’énergie important car l’énergie thermique produite est supérieure à la quantité consommée. En outre, par rapport aux systèmes de combustion au gaz ou au pétrole, les émissions de CO2 peuvent être considérablement réduites, ce qui en fait une technologie respectueuse de l’environnement qui attire également l’attention du point de vue des technologies écologiques.

Utilisations des pompes à chaleur

Auparavant, les pompes à chaleur étaient principalement utilisées dans les réfrigérateurs et les systèmes de climatisation pour refroidir les choses. Cependant, les progrès technologiques ont élargi la gamme d’applications des basses aux hautes températures, et elles sont maintenant utilisées dans une variété de domaines, y compris le chauffage et l’approvisionnement en eau chaude.

Dans la maison, ils sont utilisés dans les appareils ménagers essentiels à la vie quotidienne, tels que les réfrigérateurs, les climatiseurs et les lave-linge/sèche-linge, ainsi que dans les équipements à haut rendement énergétique, tels que les éco-cuisines et les systèmes de chauffage par le sol. Les pompes à chaleur sont également utilisées dans les climatiseurs et les chauffe-eau commerciaux dans les établissements accueillant de nombreux utilisateurs, tels que les bureaux et les hôpitaux, et devraient permettre de réduire considérablement les coûts des services publics.

Principe des pompes à chaleur

La température d’un gaz augmente lorsqu’il est comprimé et, inversement, diminue lorsqu’il est détendu. Les pompes à chaleur utilisent cette propriété pour transférer la chaleur. Les réfrigérants tels que le fréon, qui transfèrent la chaleur, peuvent le faire efficacement en se liquéfiant et en se vaporisant de manière répétée par compression et expansion à des températures proches de la température ambiante.

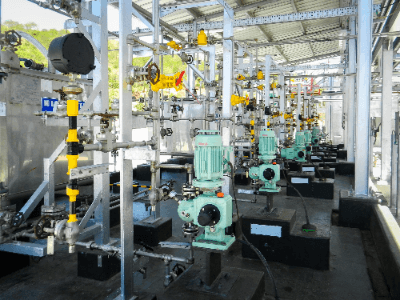

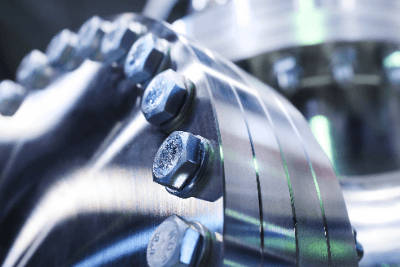

La structure d’une pompe à chaleur se compose d’un compresseur, d’un détendeur, de deux échangeurs de chaleur appelés évaporateur et condenseur, et d’une tuyauterie les reliant, avec un réfrigérant à faible point d’ébullition circulant dans la tuyauterie.

Le réfrigérant est le fluide responsable du transfert de l’énergie thermique. On utilise principalement des gaz CFC qui s’évaporent et se condensent, en fonction de la pression et de la température, en gaz et en liquides.

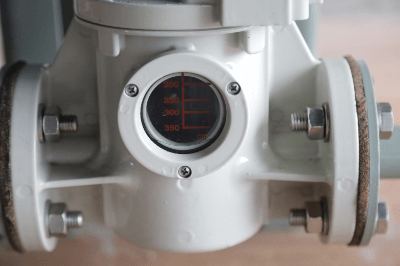

Les vannes d’expansion sont des dispositifs qui détendent rapidement le gaz CFC d’une température et d’une pression élevées à un état chaud et à basse pression, puis le transforment à nouveau en liquide.

Les compresseurs sont des dispositifs qui compriment le gaz CFC à une température et une pression élevées. Il existe des compresseurs centrifuges et des compresseurs à piston.

Les échangeurs de chaleur peuvent être divisés en deux catégories en fonction de leur rôle : les évaporateurs et les condenseurs. L’évaporateur absorbe la chaleur de l’extérieur et transforme le gaz CFC en gaz, tandis que le condenseur transforme le gaz en liquide et libère la chaleur à l’extérieur.

Le réfrigérant absorbe la chaleur dans l’évaporateur, se transforme en gaz et est absorbé par le compresseur. Le gaz, comprimé à une température et une pression élevées, est envoyé au condenseur où il est transformé en liquide, qui est ensuite converti à une température et une pression basses par un détendeur et renvoyé à nouveau à l’évaporateur. Les pompes à chaleur transfèrent la chaleur de la partie basse température à la partie haute température de l’air en répétant ces cycles.

Types de pompes à chaleur

Les pompes à chaleur peuvent être classées comme suit en fonction du principe de transport de la chaleur :

1. Pompes à chaleur utilisant la production de chaleur et l’absorption de chaleur du réfrigérant

Les pompes à chaleur à compression de vapeur, les pompes à chaleur à absorption et les pompes à chaleur à adsorption utilisent la chaleur de vaporisation et de condensation générée lors de la vaporisation du fluide frigorigène. Les pompes à chaleur qui utilisent la chaleur de vaporisation de l’ammoniac sont principalement utilisées dans les réfrigérateurs et les congélateurs.

2. Pompes à chaleur utilisant une chaleur autre que celle de l’air

Les pompes à chaleur utilisent la géothermie, la chaleur de l’eau et la chaleur solaire. Dans tous les cas, la source de chaleur doit être proche, mais la chaleur peut être propagée plus efficacement que la chaleur de l’air.

3. Pompes à chaleur utilisant l’oscillation du réseau

Cette pompe à chaleur utilise des semi-conducteurs. En faisant passer un courant électrique à travers un élément thermoélectrique, un mouvement de réseau est généré dans l’élément. Lorsque la chaleur est transférée par ce mouvement de réseau, un contrôle fin de la température est possible. C’est pourquoi ils sont principalement utilisés dans les équipements médicaux et de laboratoire nécessitant un contrôle précis de la température. Cependant, leurs performances élevées en font des pompes à chaleur coûteuses.

4. Autres pompes à chaleur

Récemment, des pompes à chaleur utilisant à la fois la thermoélectricité et la chaleur de vaporisation ont commencé à apparaître. Comme on peut le constater, de nouvelles technologies de pompes à chaleur sont développées chaque année, permettant de capter et de stocker la chaleur de manière plus efficace.

Autres informations sur les pompes à chaleur

1. Indicateurs de performance des pompes à chaleur

La performance d’une pompe à chaleur s’exprime par le rapport entre la capacité de refroidissement ou de chauffage (kW) qu’elle peut produire et la puissance consommée (kW) et s’appelle le rendement énergétique COP (en anglais : Coefficient Of Performance). Plus cette valeur est élevée, plus on peut s’attendre à des économies d’énergie, et elle est utilisée comme indicateur de la capacité d’économie d’énergie d’un climatiseur, en particulier pour les climatiseurs en tant que COP de refroidissement et COP de chauffage.

Cependant, le COP indique l’efficacité de la consommation d’énergie dans un environnement à température constante, et lorsque les climatiseurs sont réellement utilisés, les performances varient en fonction de la température ambiante et extérieure. C’est pourquoi le FPA (facteur de performance annuelle) est désormais la norme principale en matière d’économie d’énergie. Il est défini comme un indicateur d’efficacité énergétique remplaçant le COP dans la loi sur les économies d’énergie, qui a été révisée en septembre 2006, et contrairement au COP, le FPA indique l’efficacité opérationnelle d’un climatiseur lorsqu’il fonctionne pendant un an. On peut donc dire que le FPA indique une efficacité de fonctionnement plus proche du fonctionnement réel.

2. Avantages et inconvénients des pompes à chaleur

Voici les avantages et les inconvénients des pompes à chaleur, une technologie qui recueille efficacement la chaleur de l’extérieur et l’utilise comme source de chaleur importante.

Avantages

- Économies d’énergie

En recueillant la chaleur de l’extérieur, il n’est pas nécessaire de créer de la chaleur nouvelle, de sorte que les équipements électroniques équipés de pompes à chaleur ont une facture d’électricité relativement faible.

- Sécurité

La production de chaleur n’impliquant aucune combustion, elle est plus sûre.

- Réduction des émissions de dioxyde de carbone

Comme il n’y a pas de processus de combustion, les émissions de dioxyde de carbone sont relativement faibles.

Inconvénients

- Sensible à l’environnement extérieur.

Les pompes à chaleur captent la chaleur de l’extérieur, ce qui signifie qu’elles sont moins efficaces lorsque la température extérieure est basse.

3. Utilisation efficace des pompes à chaleur

Les pompes à chaleur sont excellentes pour économiser de l’énergie et des coûts car elles peuvent générer des capacités de refroidissement et de chauffage supérieures à leur consommation électrique, mais elles ont l’inconvénient d’être facilement affectées par l’environnement extérieur. Cependant, les pompes à chaleur peuvent extraire de grandes quantités d’énergie à partir de faibles différences de température. On peut s’attendre à des économies d’énergie plus importantes si elles sont utilisées plus efficacement.

Dans une pompe à chaleur, un côté est chauffé et l’autre côté est refroidi dans la direction opposée en raison du transfert de chaleur. Normalement, une seule des deux parties est utilisée, mais si un système peut être construit pour utiliser à la fois le chauffage et le refroidissement, des économies d’énergie plus importantes peuvent être générées.

Un autre moyen efficace d’utiliser les pompes à chaleur consiste à utiliser la chaleur souterraine comme source de chaleur. Par rapport à l’air extérieur, la température de la chaleur souterraine varie moins tout au long de l’année, de sorte que la température du sol et des eaux souterraines est plus fraîche en été et plus chaude en hiver. Cela permet d’utiliser efficacement la chaleur souterraine inutilisée et de réduire considérablement les émissions de CO2.

De plus, la principale caractéristique des pompes à chaleur est qu’elles peuvent utiliser au maximum l’énergie thermique qui est difficile à utiliser telle quelle, comme la chaleur résiduelle des usines et les eaux usées des sources d’eau chaude.