UHFレシーバーとは

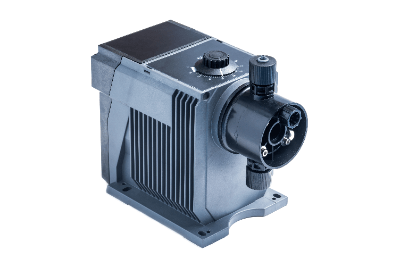

UHF (英: Ultra High Frequency) レシーバーとは、極超短波を受信する機器のことです。

この周波数帯は300MHzから3GHz (波長: 10cm~1m) までの範囲にあり、通常テレビ放送、移動体通信、無線LANなど、様々な無線通信サービスで利用されます。UHFレシーバーは、この周波数帯をキャッチし、視聴者や利用者が情報を得られる形に変換します。

なお、UHF帯はVHF (英: Very High Frequency) 帯よりも高い周波数帯を使用しているため、通信速度は速く、データ転送能力も高いです。しかし、その一方で、物理的な障害物による影響を受けやすい特性も持っています。

一般的にUHFのみの電波を受信するレシーバーは少なく、通常はより広い帯域の電波を受信できるレシーバーがほとんどです。

UHFレシーバーの使用用途

UHFレシーバーは、業務用音響機器に広く使用されています。以下に、UHFレシーバーの主な使用事例をいくつか紹介します。

1. ワイヤレスマイク

UHFレシーバーは、ワイヤレスマイクに使用されます。レシーバーは、マイクから送信される信号を受信し、音声信号に変換します。高性能かつコンパクトなUHFレシーバーが多数販売されており、様々な用途に使用されています。

2. 業務用音響機器

例えば、業務用スピーカーや業務用アンプ、業務用ミキサーなどに使用されます。UHFレシーバーを使用して、高品質の音声信号を受信ができます。

3. カラオケ機器

カラオケでは、ワイヤレスマイクロホンがよく使われますが、その受信機としてUHFレシーバーが必要です。UHFレシーバーは、複数のチャンネルに対応し、デジタル処理によりクリアな音質を実現します。また、高効率受信のフロントアンテナ採用で移動や設置が簡単です。

4. 広帯域受信機

広帯域受信機とは、多くの周波数帯をカバーする受信機のことです。アマチュア無線や航空無線、各種デジタル無線などを受信できます。

UHFレシーバーの原理

UHFレシーバーは、大きく分けて以下の4つの部分からなります。

1. アンテナ

UHF帯域の電波を受信する部分です。アンテナの形状や大きさは、受信したい周波数によって異なります。アンテナから受信した電波は、電気信号に変換されます。

2. チューナー

電気信号に変換された電波から、目的の周波数を選択する部分です。チューナーは、可変キャパシタや可変インダクタなどの素子を使って、周波数を調整します。

チューナーから出力された信号は、中間周波数 (IF) と呼ばれる一定の周波数に変換されます。

3. デモジュレータ

中間周波数に変換された信号から、音声や映像などの情報を取り出す部分です。デモジュレータは、変調方式に応じて異なる回路を使って信号を復調します。

デモジュレータから出力された信号は、スピーカーやディスプレイなどに送られます。

4. 制御回路

UHFレシーバーの動作を制御する部分です。制御回路は、マイクロコントローラやマイクロプロセッサなどの集積回路を使って、チャンネル選択や音量調整などの操作を行います。制御回路は、リモコンやボタンなどからの入力を受け取ります。

UHFレシーバーの種類

UHFレシーバーは、さまざまな用途や性能に応じて、以下のような種類に分けられます。

1. ワイヤレスマイクロホン用レシーバー

カラオケやライブパフォーマンスなどで、ワイヤレスマイクロホンから送信される音声信号を受信するレシーバーです。通常、800MHz帯や900MHz帯を使用し、FM (周波数変調) やデジタル変調方式で信号を伝送します。

受信感度や歪率、音質などに優れたものが求められます。モデルによりますが、デジタル処理によりクリアな音質を実現し、高効率受信のフロントアンテナ採用で移動や設置が簡単なUHFワイヤレスレシーバーもあります。

2. ハンディレシーバー

持ち運びができる小型のレシーバーで、広い周波数帯をカバーし、FMやWFM (広帯域FM) 、AM (振幅変調) などの受信モードを切り替えられます。ラジオ放送やエアバンド、各種業務無線などを受信可能です。

電池寿命やスキャン速度、メモリー機能などに優れたものが求められます。モデルによっては0.100~1309.995MHzをカバーし、100ch/秒の高速スキャンや空線キャンセラーなどの多彩な機能を備えた広帯域ハンディレシーバーも存在します。

3. レシーバーシステム

複数のトランスミッターやアンテナと連携して、高品質な音声や映像を受信するレシーバーシステムです。会議室や教室、劇場などで使用されます。同時使用チャンネル数や周波数安定性、干渉除去能力などに優れたものが求められます。

参考文献

https://www.alinco.co.jp/product/electron/detail/id=4401

http://www9.wind.ne.jp/fujin/diy/radio/radio02.htm