スラストワッシャとは

スラストワッシャとは、回転運動する部品の摺動面を受ける部品です。

ワッシャ (座金) と同じようにスラスト方向 (軸方向) に発生する荷重を受け止めながら、座面で発生する回転運動を受け止めます。ベアリングのように回転しやすくし、摺動面のこすれから発生する異音の低減や可動部の保護を目的に使用する部品です。

なお、ベアリングとの違いは構造にあります。ベアリングは内部に「玉」や「ころ」が内包しますが、スラストワッシャは写真の通り単純なドーナツ形状です。スラストワッシャの相手部品は、スラストワッシャの面で滑りながら回転していきます。

スラストワッシャは、軽量コンパクトの上に安価です。メンテナンスの点でも定期的なオイル補充などが不要であり、摺動する軸と軸受けと軸受けストッパーの間に挿入するだけで、その機能を発揮します。

スラストワッシャの使用用途

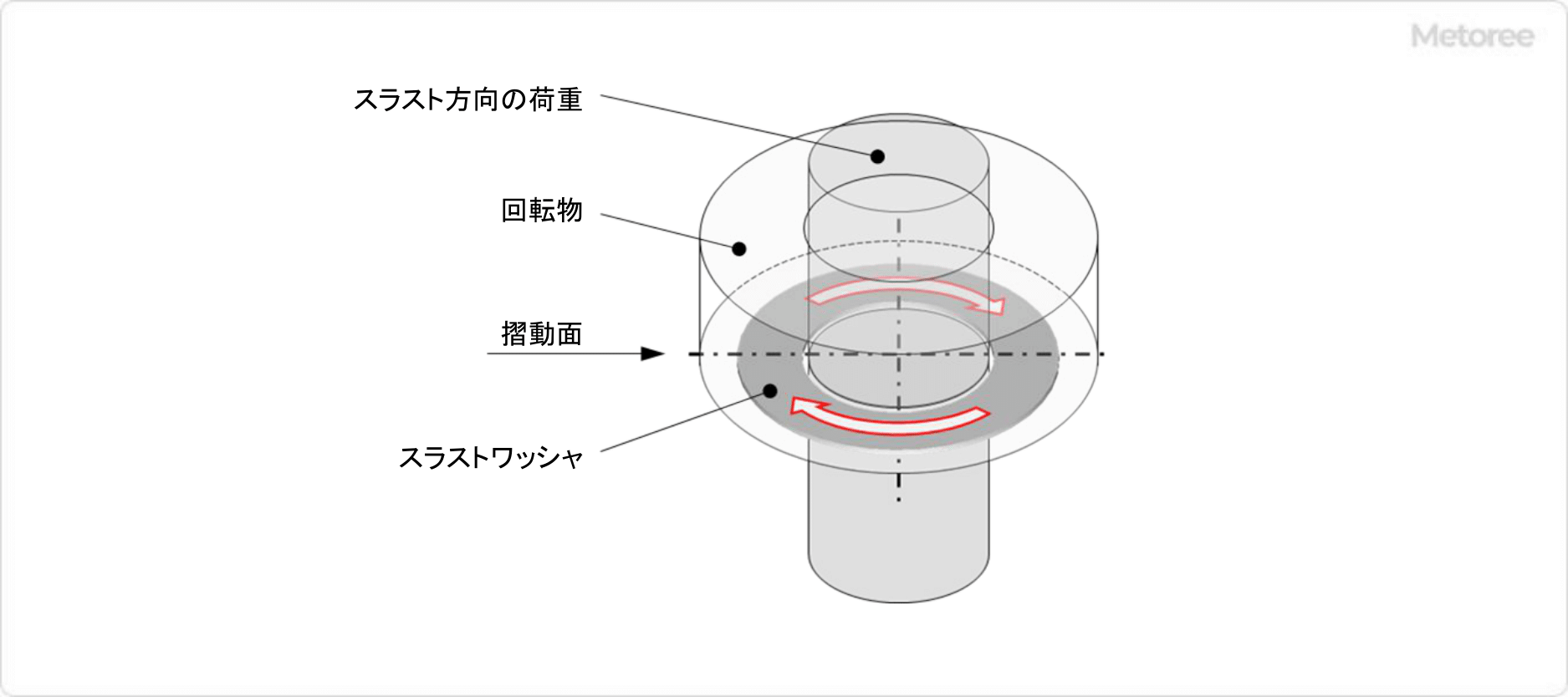

図1. スラストワッシャの取り付け

スラストワッシャは、回転する部品の端面とその受け側で発生する摺動部に使用されています。摺動によって引き起こされる摩耗や異音等の抑制、回転部品が滑らかに動くようにすることが目的です。

具体的には、以下の用途が挙げられます。

- 自動車に内蔵された各種アクチュエータ

- 小型モータ

- CDプレーヤー

- カメラ等の精密機械

- 携帯電話やスマートフォン

- ノートパソコン

- コピー機

- プリンタ

- ミシン

- 洗濯機

- 扇風機

- ファックス

- 自転車

- リール

- 空調給湯機器

- 食品機械

- 工場内の自動組み立てマシン

- 一般産業用機械

スラストワッシャの材質を適切に選ぶことで、軽負荷から重負荷のスラスト荷重、高速回転のものでも使用できます。厚みも0.5mm~5mm程度と薄く、そのほとんどがメンテナンスフリーです。また、使用時には取り付けの方向が決まっているものもあるため、注意が必要です。

スラストワッシャの原理

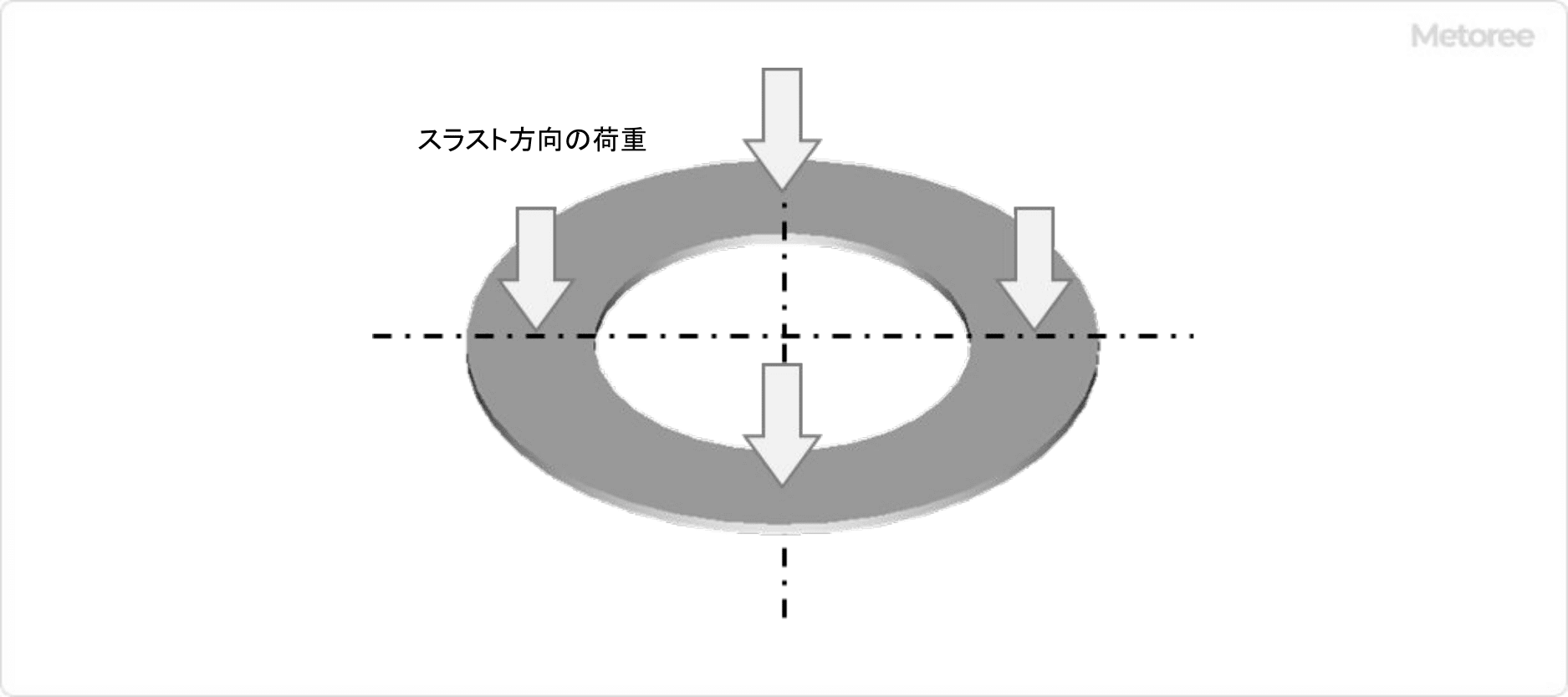

図2. スラストワッシャが受ける荷重の方向

スラストワッシャは、スラスト方向 (軸方向) に荷重を受けながら回転する部位に使用されるため、耐摩耗性と低摩擦であることが要求されます。これを満足するために、金属系ではステンレス (炭素鋼) や黄銅合金などがよく使用されています。

樹脂系のスラストワッシャも存在し、フッ素化合物系やナイロン樹脂、ポリアミド系などさまざまです。金属系のスラストワッシャには、表面を滑らかにするだけでなく、テフロンなどで表面をコーティングしたり、潤滑油やグリスを含む孔や溝が設けられたりします。

樹脂系スラストワッシャは、含油するための無数の孔が存在しているものや素材自身の低摩擦を特徴としたものがあります。いずれも基本的にはメンテナンスフリーで、使用中に給油する必要がありません。使い分けについては、使用箇所の温度や荷重条件、搭載スペースなどによって選定します。また、耐薬品性や耐熱性、導電性または絶縁などを考慮した選定も可能です。

スラストワッシャの選び方

スラストワッシャには、金属系と樹脂系があり、高負荷でない限りは樹脂系のスラストワッシャが選ばれます。金属系のスラストワッシャは、樹脂系のものよりスラスト方向 (軸方向) への耐荷重において、樹脂系よりも優れています。

一方で、樹脂系のスラストワッシャは平均的な荷重までに適応しており、金属系スラストワッシャよりも安価です。また、電気絶縁性や耐薬品性、紫外線への耐性などを付与できます。

同サイズであれば、金属よりも軽量です。耐荷重を重視する場合には金属系を、そうでなければ樹脂系のスラストワッシャが選択されます。

スラストワッシャのその他情報

スラストワッシャの製造

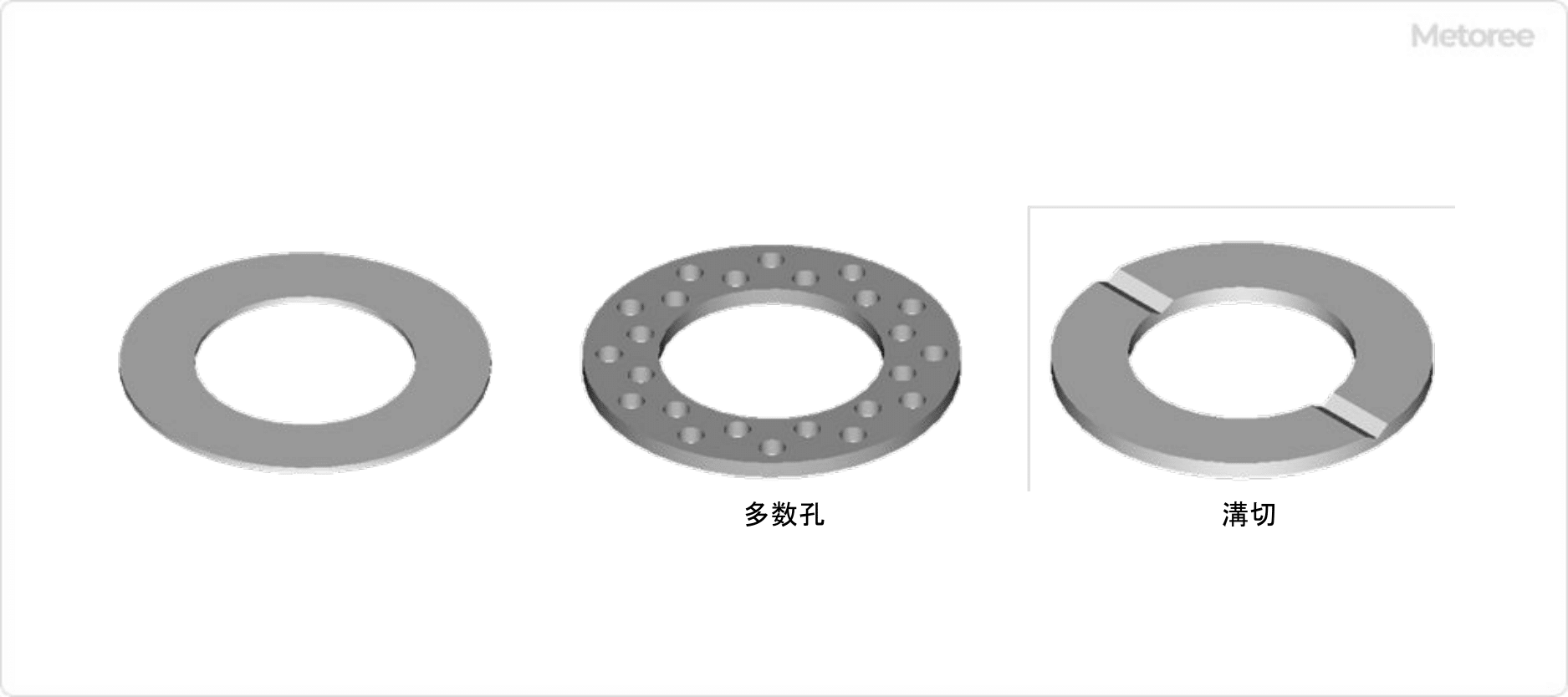

図3. スラストワッシャの形状の種類

金属系のスラストワッシャは、薄板の打ち抜きや合金の焼結によって製造されます。打ち抜きの場合には、表面にテフロンなどでコーティングされ低摩擦です。焼結の場合には多孔質に製造されます。ここに、ポリアセタール樹脂 (POM) や親油性繊維、そして油を充填し、定着させます。

樹脂系のスラストワッシャは、低摩擦・高耐久性と有する樹脂プレートを打ち抜く、または、熱可塑性樹脂の焼結などによって生産されます。樹脂焼結によって製造されたスラストワッシャも多孔質で、油を保持しやすい構造です。

参考文献

https://wilco.jp/products/special_topic5.html

https://www.igus.co.jp/iglidur/thrust-washer