¿Qué es un Detector de Radiación?

Un detector de radiación es un dispositivo que detecta y mide la radiación de forma indirecta, mediante reacciones físicas y químicas que ocurren cuando la radiación interactúa con la materia.

Dado que los seres humanos no pueden percibir directamente la radiación con sus sentidos, se aprovechan los efectos de ionización y excitación que produce la radiación para su detección y medición. Estos efectos pueden generar iones, electrones libres o incluso fluorescencia, que se convierten en señales de corriente. A partir de estas señales, se puede visualizar la dosis de radiación en un contador o hacerla audible.

Existen diversas aplicaciones para los detectores de radiación, que incluyen la emisión de electrones, la generación de calor, la activación de materiales neutrónicos y la detección de la radiación Cherenkov, entre otras. Cada una de estas aplicaciones se basa en principios específicos para detectar y medir la radiación de manera precisa.

Usos de los Detectores de Radiación

Los detectores de radiación se utilizan ampliamente en lugares de descontaminación radiológica, astilleros y fábricas. Como hay distintos tipos de radiación -alfa, gamma, beta y rayos X- y las dosis que emiten van de altas a bajas, los propios detectores deben seleccionarse cuidadosamente en función de la situación.

La medición de las tasas de dosis en el aire proporciona una visión general de la cantidad de radiación que vuela por el espacio. La detección de la radiación emitida por la superficie de un objeto también puede proporcionar una visión general de si el objeto está contaminado e identificar la fuente de contaminación. La aplicación de detectores de radiación también se utiliza para medir la dosis de radiación a la que ha estado expuesta una persona.

Principios de los Detectores de Radiación

Existen dos tipos principales de detectores de radiación: los que utilizan el efecto ionizante de la radiación en moléculas de gas y los que utilizan la excitación de electrones en materiales, principalmente sólidos y líquidos.

Los primeros se denominan detectores de gas y los segundos detectores de centelleo.

1. Detectores de Gas

En este tipo de detectores se llena con un gas inerte o aire, de forma que cuando la radiación lo atraviesa, las moléculas se ionizan para producir cationes y electrones. La ionización de estas moléculas de gas se utiliza para medir la cantidad de radiación. Existen diferentes tipos de detectores de expectación, como las cajas de ionización, los contadores GM y los contadores proporcionales.

Cámara de ionización

En una cámara de ionización, los cationes y los electrones son atraídos respectivamente por los electrodos y convertidos en señales eléctricas para su medición. El número de cationes y electrones ionizados por la energía de la radiación se convierte directamente en una señal eléctrica, por lo que la intensidad de la señal es casi proporcional a la energía de la radiación. En otras palabras, es posible determinar la energía de la radiación. Sin embargo, la desventaja es que la sensibilidad es baja porque la ionización se observa directamente.

Contadores GM

En un contador GM, un gas se carga de la misma forma que en una cámara de ionización, pero se aplica un alto voltaje entre los electrodos para que los electrones producidos por la ionización se muevan a gran velocidad e ionicen aún más otras moléculas de gas. Esto garantiza la obtención de una señal intensa.

Como resultado, se pasa un pulso entre los electrodos con cada ionización. Se obtiene una señal fuerte, pero la desventaja es que no se dispone de información sobre la energía de la radiación porque la señal es un pulso.

Contadores proporcionales

En un detector lleno de gas, si la tensión aplicada entre los electrodos se ajusta moderadamente, la ionización por radiación va seguida de la ionización de otras moléculas de gas, produciendo una señal fuerte, que también es proporcional al número de moléculas ionizadas inicialmente. Los contadores proporcionales se utilizan para realizar mediciones en estas condiciones.

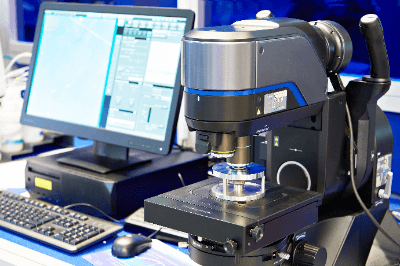

2. Detector de Centelleo

Los detectores de centelleo aprovechan el efecto de la radiación sobre los electrones en órbita alrededor del núcleo, lo cual provoca su transferencia a un orbital externo, conocido como “excitación”. Un ejemplo de dispositivo que utiliza este principio es el medidor de centelleo.

Un material que tiene la propiedad de emitir luz cuando es excitado por radiación se denomina centelleador. Los cristales de yoduro de sodio (NaI) son comúnmente utilizados como centelleadores en estado sólido. Cuando la radiación es absorbida por un centelleador, la excitación electrónica hace que los átomos se vuelvan inestables y luego regresen a su estado estable original. Durante este proceso, los átomos emiten energía en forma de luz.

Esta luz tenue, compuesta por fotones, es amplificada por un tubo fotomultiplicador y convertida en una corriente eléctrica para su medición. La cantidad de fotones emitidos es proporcional a la energía de la radiación, lo que permite a los detectores de centelleo determinar la energía de la radiación detectada.

Debido a que los cristales de NaI son higroscópicos, se sellan para evitar su exposición al aire. Además, se utiliza una ventana de entrada por donde la radiación ingresa al detector. Esta ventana está fabricada con un metal muy delgado de bajo número atómico, como berilio o aluminio, con un espesor aproximado de 100 µm.

¿Cómo Elegir un Detector de Radiación?

A la hora de elegir un detector de radiaciones, es importante comprobar los siguientes aspectos:

1. Tipo de Radiación

Existen diferentes tipos de radiación: alfa, beta, neutrones, gamma y rayos X. La estructura y el principio de un detector de radiación determinan el tipo de radiación que puede detectarse y la sensibilidad esperada, por lo que es importante comprenderlos a la hora de seleccionar un detector.

2. Valor Visualizado

La selección se basa en la idoneidad del valor visualizado (por ejemplo, si se trata de un simple recuento o de un equivalente de dosis de 1 cm) para el uso previsto. 3. la transmisibilidad de la radiación

3. Transmisibilidad de la Radiación

Comprender la permeabilidad de la radiación permite operar con seguridad, ya que la radiación debe llegar al lugar de ionización (centelleador gaseoso o sólido) para ser detectada. Por ejemplo, los medidores de centelleo de NaI sirven para medir rayos gamma y rayos X. Esto se debe a que no pueden detectar la radiación que no puede penetrar la fina ventana metálica (radiación alfa y beta) porque necesitan estar sellados alrededor de un centelleador, que es higroscópico.

Algunos contadores GM son capaces de medir la radiación beta, mientras que otros no. La radiación beta puede medirse con el tipo que tiene una ventana grande y utiliza mica muy fina para la ventana. Los rayos beta pueden atravesar esta ventana de mica. Los contadores GM que pueden medir tanto la radiación beta como la gamma tienen una tapa metálica, que debe retirarse para las mediciones beta. Esto se debe a que los rayos beta no penetran la tapa metálica.

Más Información sobre los Detectores de Radiación

1. Finalidad de la Medición de la Radiación

Las mediciones de radiación tienen dos propósitos principales:

- Medir la dosis de radiación específica del campo de radiación, como el tipo, la energía o el número de partículas, con el fin de controlarla al manipular la radiación.

- Medir la dosis absorbida, que se expresa multiplicando la dosis de radiación en el campo de radiación por un coeficiente resultante de la interacción entre la radiación y el material, con el fin de comprender o utilizar eficazmente los efectos físicos, químicos y biológicos producidos por la radiación.

La gestión de la seguridad radiológica es una extensión de esta última. Para evaluar los efectos de la radiación en el cuerpo humano, se calcula una dosis efectiva a partir de esta última dosis absorbida, añadiendo una evaluación de los efectos biológicos de cada tipo de radiación y de la sensibilidad de la parte del cuerpo expuesta a la radiación.

2. Detectores de Rayos x de Alta Energía Basados en el Centelleo

Los detectores de centelleo que utilizan cristales de centelleo sólidos se utilizan para medir rayos X de alta energía e incluso rayos gamma de mayor energía. La característica distintiva de estos detectores de rayos X es que el centelleador capta y detecta eficazmente los rayos X, permitiendo así una detección proporcional a la energía de los rayos X.