¿Qué son las Baldosas de Caucho?

Las baldosas de caucho se fabrican a partir de virutas de caucho finamente cortadas y endurecidas en forma de baldosas. Tienen una gran elasticidad y excelentes propiedades amortiguadoras, lo que reduce la carga sobre los pies y las rodillas y hace que caminar sea más cómodo. Se utilizan en guarderías, parques y centros comerciales, ya que son antideslizantes incluso bajo la lluvia y absorben el impacto de una caída. Además, debido a la facilidad para colorearlas, las baldosas de caucho están disponibles en una amplia gama de colores. Generalmente se instalan con un gradiente de agua para mejorar el drenaje.

Las baldosas de caucho se fabrican a partir de virutas de caucho finamente cortadas y endurecidas en forma de baldosas. Tienen una gran elasticidad y excelentes propiedades amortiguadoras, lo que reduce la carga sobre los pies y las rodillas y hace que caminar sea más cómodo. Se utilizan en guarderías, parques y centros comerciales, ya que son antideslizantes incluso bajo la lluvia y absorben el impacto de una caída. Además, debido a la facilidad para colorearlas, las baldosas de caucho están disponibles en una amplia gama de colores. Generalmente se instalan con un gradiente de agua para mejorar el drenaje.

Usos de las Baldosas de Caucho

Las baldosas de caucho se utilizan para pavimentar viveros, parques y centros comerciales debido a su seguridad y transitabilidad. El uso de caucho las hace antideslizantes, incluso en tiempo húmedo, y consigue una sensación cómoda al caminar. Si el pavimento se va a utilizar en azoteas, terrazas o junto a piscinas, debe elegirse un tipo permeable. Los tacos braille para guiar a los discapacitados visuales pueden fabricarse con diversos materiales, como resina u hormigón, pero las baldosas de caucho, con sus superiores características de seguridad, también pueden constituir una alternativa.

Características de las Baldosas de Caucho

Las baldosas de caucho se utilizan para pavimentar guarderías, parques y centros comerciales por su seguridad y transitabilidad. El uso de caucho hace que sean antideslizantes y cómodas de pisar, incluso en tiempo húmedo. Si el pavimento se va a utilizar en azoteas, terrazas o junto a piscinas, debe elegirse un tipo permeable. Los bloques en braille para guiar a los discapacitados visuales pueden fabricarse con diversos materiales, como resina u hormigón, pero también pueden sustituirse por baldosas de caucho, con sus superiores características de seguridad.

Características

Esta sección describe las características de las baldosas de caucho, incluyendo sus ventajas y desventajas.

- Ventajas

Entre las ventajas de las baldosas de caucho se incluyen una amortiguación superior, una amplia gama de colores, la posibilidad de reparaciones parciales y la reducción del ruido. La excelente amortiguación proporciona una sensación cómoda al caminar y evita lesiones en caso de caída. Además, también sirven para reducir el ruido al caminar. También están disponibles en una amplia gama de colores, que pueden utilizarse para crear sensación de espacio. Dependiendo del producto, es posible la reparación parcial de las zonas deterioradas, lo que facilita su mantenimiento. - Desventajas

Las desventajas, por otra parte, incluyen el desconchado parcial, la decoloración de las virutas de colores y la acumulación de polvo. Aunque las virutas de caucho y el adhesivo se mezclan y aplican con un rodillo térmico, se dan casos de despegado parcial debido al deterioro causado por la edad, los impactos u otros factores. Sin embargo, esto no es una desventaja importante, ya que se pueden hacer reparaciones parciales. La pérdida de color de las virutas coloreadas es, por tanto, una preocupación importante. Dependiendo de las condiciones de uso, la decoloración se hace patente al cabo de unos años. Por lo general, la pintura u otras reparaciones pueden realizarse en un plazo de unos cinco años para mantener su belleza.

Los guantes de caucho son guantes que se utilizan para trabajar con agua o limpiar grasa.

Los guantes de caucho son guantes que se utilizan para trabajar con agua o limpiar grasa. Un microscopio confocal es un microscopio que dispone de un mecanismo para desenfocar la luz colocando un agujero de alfiler en el plano focal delante del detector, lo que permite adquirir imágenes nítidas y sin desenfoque.

Un microscopio confocal es un microscopio que dispone de un mecanismo para desenfocar la luz colocando un agujero de alfiler en el plano focal delante del detector, lo que permite adquirir imágenes nítidas y sin desenfoque. Los imanes de cobalto son imanes que contienen cobalto y se utilizan ampliamente en la industria. Estos imanes, junto con los

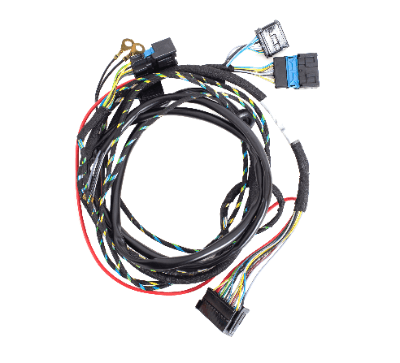

Los imanes de cobalto son imanes que contienen cobalto y se utilizan ampliamente en la industria. Estos imanes, junto con los  Un mazo de cables es un conjunto de hilos que se utilizan para el suministro eléctrico y la transmisión de señales de comunicación. Estos cables suelen tener conectores en sus extremos para facilitar su conexión.

Un mazo de cables es un conjunto de hilos que se utilizan para el suministro eléctrico y la transmisión de señales de comunicación. Estos cables suelen tener conectores en sus extremos para facilitar su conexión.