深絞りプレスとは

深絞りプレスとは、金属の薄板をプレス機で加工し、深い形状の製品を成形する技術のことです。

一般的に「浅絞り」と対照的な加工方法とされており、特に底面の直径より高さが大きいものを「深絞り」と呼びます。この技術は、金型とプレス機械の適切な組み合わせによって初めて可能になります。そのため、完成品の品質は金型の精度、使用する材料の特性、プレス機の能力などの要素に大きく依存します。

深絞りプレスの使用用途

深絞りプレスは、さまざまな産業で活用されており、特に以下のような分野で幅広く利用されています。深絞りプレスはプレス機を使用するため、労働安全衛生法の規定に従い、安全管理が求められます。

1. 自動車部品

自動車部品では、エンジン部品、燃料タンク、排気系部品などの製造に使用されます。

2. 家電製品

家電製品では、洗濯機のドラム、電子レンジの外装、冷蔵庫の部品などの製造に使用されます。

3. 住宅設備

住宅設備では、給湯器のケース、水回りの金属部品などの製造に使用されます。

4. 空調機器

空調機器では、エアコンの部品、ダクト部品などの製造に使用されます。

5. 文具関連

文具関連では、高級ペンのボディ、ホッチキスの金属部品などの製造に使用されます。

6. 電気部品

電気部品では、モータのヨーク、バッテリーケース、ハウジングなどの製造に使用されます。

7. 精密金属加工品

精密金属加工品では、医療機器のパーツ、光学機器の部品などの製造に使用されます。

深絞りプレスの原理

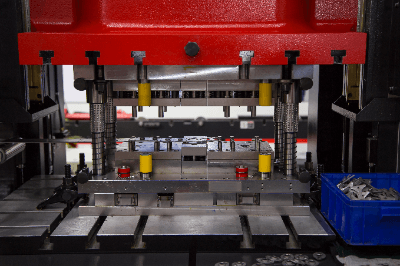

深絞りプレスの基本的な原理は、金属板を金型の中に置き、プレス機によってパンチで押し込むことで成形するというものです。この際、材料は金型に沿って滑らかに変形しながら絞られます。主な構成要素は以下の通りです。

- パンチ:材料を押し込んで成形する部品

- ダイス:材料を受け止めて形状を決める部品

- ブランクホルダー:材料の動きを制御し、しわの発生を防ぐ部品

このプロセスでは、適切な圧力と潤滑剤が重要な役割を果たします。潤滑剤が適切でない場合、金属が破断したり、焼き付きやかじりが発生したりすることがあります。

深絞りプレスの種類

深絞りプレスにはいくつかの種類があり、加工目的や材料によって選択されます。

1. シングルアクションプレス

シングルアクションプレスは一般的なプレス機で、単純な形状の深絞り加工に適しています。

2. ダブルアクションプレス

ダブルアクションプレスはブランクホルダーを独立して制御できるため、しわの発生を抑えることができます。

3. 油圧プレス

油圧プレスは圧力を細かく調整でき、厚みの異なる材料や複雑な形状の加工に適しています。

4. トランスファープレス

トランスファープレスは連続した工程で複数の加工を行うため、大量生産向けです。

深絞りプレスの特徴

深絞りプレスの特徴は以下の通りです。

- 高い成形精度:精密な金型を使用することで、均一な厚みの製品が作成可能

- 材料の有効活用:薄板を使用するため、材料コストを削減できる

- 高い生産性:大量生産に向いており、一度に多くの製品を加工可能

- 強度の向上:一体成形によって溶接や接合部が不要になり、強度が増す

- 多様な材料に対応:ステンレス、アルミ、銅など多くの金属に適用可能

深絞りプレスの選び方

深絞りプレスを選ぶ際には、以下のポイントを考慮する必要があります。

1. 材料の特性

加工硬化指数 (n値) が高い材料ほど絞りに適しています。一方で、塑性ひずみ比 (r値) が高い場合は、変形しやすく品質が安定します。

2. 加工する形状

円筒形、角形、複雑形状など、加工する形状や目的に応じてプレス機を選択する必要があります。

3. 生産量

小ロット生産なら手動や油圧プレス、大量生産ならトランスファープレスが適しています。

4. 潤滑剤の選定

潤滑剤には油性タイプと水性タイプがあり、加工方法に応じて選択する必要があります。

深絞りプレスの構造

深絞りプレス機の主な構造は以下の通りです。

- フレーム:機械の基盤部分

- スライド部:パンチを上下に動かす部分

- ダイセット:金型を保持し、成形を行う部分

- ブランクホルダー:材料の動きを制御する部分

- 潤滑システム:潤滑剤を供給し、摩擦を減少させる

- 制御装置:圧力や加工スピードを調整する

深絞りプレスのその他情報

深掘りプレスの近年の動向

環境への配慮

最近では潤滑剤の選定や排出物の削減が求められ、環境負荷の低減が進められています。

最新技術の導入

AIやIoTを活用した品質管理が進んでおり、不良率の低減が可能になっています。

安全対策

プレス機の自動化により、作業者の負担軽減や安全性向上が図られています。