Was ist eine Kohlenstofffaser?

Eine Kohlenstofffaser ist eine Faser, deren Zusammensetzung überwiegend aus Kohlenstoff besteht, was sie leicht und stark macht.

Eine Kohlenstofffaser ist eine Faser, deren Zusammensetzung überwiegend aus Kohlenstoff besteht, was sie leicht und stark macht.

Eine Kohlenstofffaser, auch Kohlefaser oder Carbonfaser genannt, wird durch Flammfestmachen einer organischen Verbindung in Faserform hergestellt, gefolgt von einer Hochtemperatur-Wärmebehandlung (Sintern) bei 1000 °C oder mehr, bei der die Wasserstoff- und Stickstoffatome aus der organischen Verbindung, die als Ausgangsmaterial verwendet wurde, entfernt werden, was zu einem Kohlenstoff-Atomgehalt von mehr als 90 % führt.

Anwendungen von Kohlenstofffasern

Kohlenstofffasern werden in vielen Bereichen als Alternative zu metallischen Werkstoffen eingesetzt, da sie bei gleichbleibender Festigkeit das Gewicht reduzieren können. Aufgrund ihrer Flexibilität, elektronischen Leitfähigkeit, Korrosionsbeständigkeit und Flammwidrigkeit eignet sie sich außerdem für eine Vielzahl von Anwendungen.

Die Kohlenstofffaser wird selten allein verwendet, sondern meist als Kohlenstofffaser-Verbundwerkstoff in Kombination mit Materialien wie Harzen, Keramiken und Metallen. Konkret werden sie in Flugzeugen, Raketen und Satelliten eingesetzt, wo geringes Gewicht und hohe Festigkeit gefragt sind, in der chirurgischen Orthopädie, z. B. bei Prothesen und in Pflegegeräten wie Rollstühlen und Pflegebetten, da sie leicht und einfach zu handhaben sind.

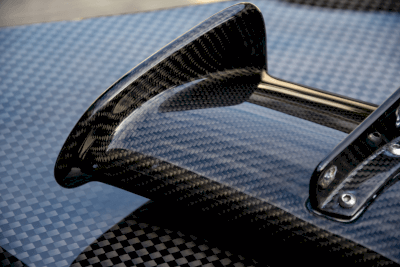

Vor allem im Automobilbereich können sie durch die Gewichtsreduzierung der Fahrzeuge zu einem geringeren Kraftstoffverbrauch beitragen. Aus diesem Grund hat die Kohlenstofffaser bereits in den Anfängen ihrer Entwicklung Aufmerksamkeit erregt und wurde in Rennfahrzeugen eingesetzt. Aufgrund ihrer hohen Festigkeit und ihres Elastizitätsmoduls werden Kohlenstofffasern auch im Sportartikelsektor eingesetzt, z. B. für Golfschäfte, Angelruten, Rollen, Fahrradrahmen, Tennisschläger, Skier und Snowboards.

Es wird erwartet, dass die Kohlenstofffaser in Zukunft auch im Hoch- und Tiefbau eingesetzt wird, z. B. zur Verstärkung der Erdbebensicherheit durch Anbringen von Kohlenstofffaserbahnen an Betonstrukturen und als Ersatzmaterial für Hängebrückenseile und Stahlrahmen.

Arten von Kohlenstofffasern

Kohlenstofffasern werden nach ihren Rohstoffen in zwei Typen eingeteilt: Kohlenstofffasern auf PAN-Basis und Kohlenstofffasern auf Pechbasis. Gegenwärtig sind Kohlenstofffasern auf PAN-Basis am weitesten verbreitet und machen 90 % der weltweiten Kohlenstofffaserproduktion aus.

1. PAN-basierte Kohlenstofffasern

Kohlenstofffasern werden aus PAN-Fasern (Polyacrylnitril) hergestellt, die eine extrem hohe Festigkeit und einen hohen Elastizitätsmodul aufweisen und sowohl in industriellen Bereichen wie der Raumfahrtindustrie, wo eine hohe Zuverlässigkeit erforderlich ist als auch in alltäglicheren Anwendungen wie Freizeitartikeln und Sport eingesetzt werden.

In der Industrie wird es am häufigsten verwendet. In der Automobilbranche wird es für Motorhauben, Spoiler, Benzintanks und viele andere Teile verwendet. Es wird auch als alternatives Material für Metallteile wie Blattfedern und Zahnräder verwendet.

2. Kohlenstofffasern auf Pechbasis

Kohlenstofffaser auf Pechbasis zeichnet sich durch ihren einstellbaren Elastizitätsmodul aus. Aus diesem Grund wird sie in Teilen verwendet, die keine hohe Elastizität erfordern und umgekehrt in Produkten, die eine hohe Elastizität benötigen. Kohlenstofffasern auf Pechbasis werden weiter unterteilt in Mesophasen-Pechfasern und isotrope Pechfasern.

Mesophasenpech ist eine Hochleistungskohlefaser (HPCF) mit hoher Festigkeit und hohem Modul. Isotropes Pech hingegen weist eine zufällige Ausrichtung der Moleküle auf und ist optisch isotrop.

Die daraus resultierenden isotropen Pechfasern sind den Mesophasen-Pechfasern in Bezug auf mechanische Eigenschaften wie Festigkeit und Modul unterlegen, weisen aber ansonsten vergleichbare Leistungen auf und sind Allzweck-Kohlenstofffasern (GPCF) mit einem niedrigeren Modul.

Weitere Informationen zu Kohlenstofffasern

Herstellungsverfahren für Kohlenstofffasern

Kohlenstofffasern können je nach Rohstoff aus PAN-basierten Kohlenstofffasern oder aus pechbasierten Kohlenstofffasern hergestellt werden und das Herstellungsverfahren für beide ist ungefähr wie folgt:

- Flammfestmachen: Durch Erhitzen an der Luft bei 200-300 °C werden die Fasern oxidiert und ein Schmelzen in nachfolgenden Prozessen verhindert.

- Kohlefaser: Durch Erhitzen auf 800-1600 °C in einer inerten Atmosphäre werden Wasserstoff, Stickstoff und Sauerstoff aus den Fasern entfernt.

- Graphitierung: Kohlenstoff wird graphitiert durch Erhitzen auf 2500-3000 °C in einer inerten Atmosphäre zur Verbesserung des Elastizitätsmoduls.

1. PAN-basierte Kohlenstofffaser

Diese werden aus Acrylfasern (PAN-Fasern) hergestellt. Beim Flammschutzverfahren werden die Moleküle der Acrylfasern in Luft bei 200-300 °C erhitzt, um eine zyklische Struktur zu bilden. Bei der Karbonisierung wird die Molekularstruktur durch Hitzeeinwirkung von mehr als 1000 °C unter Schutzgas in eine kristalline Kohlenstoffstruktur umgewandelt.

Am Ende des Karbonisierungsprozesses werden immer noch Kohlenstofffasern mit hoher Festigkeit und hohem Modul hergestellt, aber nach dem Graphitierungsprozess, bei dem eine Hitze von 2000 °C oder mehr angewendet wird, erhält man Graphitfasern mit etwas geringerer Festigkeit, aber hohem Modul.

2. Kohlenstofffasern auf Pechbasis

Kohlenstofffasern auf Pechbasis werden durch Faserherstellung und Sintern von Kohlepech und Erdölpech hergestellt, die bei der Destillation von Teer aus der trockenen Destillation von Kohle und Erdöl übrig bleiben. Aus dem Pech werden in einem Schmelzspinnverfahren vor dem Flammfestigkeitsverfahren lange Fasern hergestellt, die anschließend stabilisiert werden, um Vorläuferfasern zu erhalten. Die Precursor-Fasern werden auf die gleiche Weise wie PAN-basierte Kohlenstofffasern flammgeschützt, karbonisiert und graphitiert, um Kohlenstofffasern auf Pechbasis herzustellen.