Was ist ein Hubkolbenkompressoren?

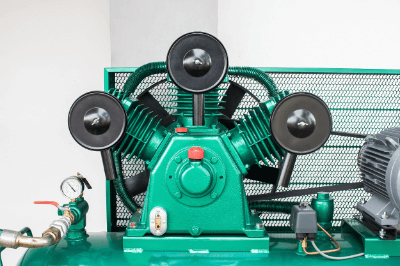

Ein Hubkolbenkompressor ist ein Gerät, das Luft mit Hilfe von hin- und hergehenden Kolben komprimiert.

Hubkolbenkompressoren sind in Japan auch als Kolbenkompressoren bekannt. Ihr Vorteil gegenüber anderen Kompressoren ist, dass sie höhere Druckverhältnisse erreichen können.

Außerdem haben sie einen relativ einfachen Aufbau und sind relativ leicht zu warten und zu reparieren. Allerdings haben sie auch den Nachteil eines hohen Vibrations- und Geräuschpegels.

Anwendungen für Hubkolbenkompressoren

Hubkolbenkompressoren werden in einer Vielzahl von industriellen und gewerblichen Anwendungen eingesetzt. Nachfolgend einige Beispiele für den Einsatz von Hubkolbenkompressoren

1. Pneumatische Systeme

Weit verbreitet in pneumatischen Systemen zur Versorgung mit Druckluft. Ein Beispiel dafür sind Instrumentenluftleitungen in Fabriken. Sie können auch zum Antrieb von Werkzeugen und Maschinen in Werkstätten und in Trocknungsanlagen verwendet werden.

2. Kältetechnik und Kälteanlagen

Sie werden zur Verdichtung von Kältemitteln in Kälteanlagen und Kühlgeräten verwendet. Sie werden häufig in gewerblichen Kühl- und Gefrierschränken verwendet. Außerdem wird es in einer Vielzahl von Kühlsystemen verwendet, z. B. in Kühlwagen und Klimaanlagen.

3. Gasversorgungssysteme

Wird manchmal in Gasversorgungssystemen verwendet. Sie sind dafür zuständig, Gas anzusaugen, zu verdichten und auf den erforderlichen Druck zu bringen. Dadurch kann das Gas in Rohrleitungen oder Tanks gepumpt werden.

Ein bekanntes Beispiel ist Flüssiggas (LPG, Liquefied Propane Gas), das sich unter Druck leicht verflüssigen und in seinem Volumen reduzieren lässt und daher von Hubkolbenkompressoren verflüssigt und transportiert wird. Sie werden auch für die Versorgung und Verdichtung von Erdgas, die Wartung von Pipelines und die Druckregelung eingesetzt.

Prinzip der Hubkolbenkompressoren

Das Prinzip der Hubkolbenkompressoren besteht darin, dass die Kolben das Gas verdichten. Das Gas wird durch wiederholte Zyklen von Ansaugen, Verdichten und Ausstoßen kontinuierlich verdichtet. Die Kolbenbewegung wird durch eine Antriebseinheit (z. B. Motor) erzeugt, um die kontinuierliche Hin- und Herbewegung zu erreichen.

1. Ansaugvorgang

Wenn sich der Kolben im Zylinder nach unten bewegt, vergrößert sich das Volumen im Zylinder. Zu diesem Zeitpunkt öffnet sich das Einlassventil und Gas wird von außen in den Zylinder gesaugt. Bei der Abwärtsbewegung des Kolbens verringert sich der Druck im Zylinder.

2. Verdichtungsvorgang

Wenn sich der Kolben im Zylinder nach oben bewegt, verringert sich das Volumen im Zylinder. Zu diesem Zeitpunkt schließt sich das Einlassventil und das Gas im Zylinder wird komprimiert. Während sich der Kolben nach oben bewegt, steigt der Druck im Zylinder.

3. Auslassvorgang

Nachdem der Kolben das obere Ende erreicht hat, erreicht der Druck im Zylinder sein Maximum. An diesem Punkt öffnet sich das Auslassventil und das komprimierte Gas wird aus dem Zylinder abgelassen. Wenn der Kolben nach unten zurückkehrt, nimmt das Volumen im Zylinder wieder zu und der Druck sinkt.

Typen von Hubkolbenkompressoren

Es gibt zwei Haupttypen von Hubkolbenkompressoren: öleingespritzt und ölfrei, auch ölfrei genannt, die jeweils ihre Vor- und Nachteile haben.

1. Öleingespritzter Typ

Öleingespritzte Hubkolbenkompressoren verwenden während des Betriebs Öl, um den Verdichtungsprozess und den Kolben zu schmieren. Das Öl verringert die Reibung zwischen Kolben und Zylinder und verbessert die Schmierleistung. Dadurch werden Verschleiß und Wärmeentwicklung reduziert.

Auch Geräusche und Vibrationen werden reduziert, da das Öl die Vibrationen und Stöße zwischen den beweglichen Teilen dämpft. Die Effizienz des Kompressors wird ebenfalls verbessert, da Kolben und Zylinder besser abgedichtet sind. Allerdings enthält das freigesetzte Gas eine geringe Menge Öl.

2. Ölfreier Typ

Ölfreie Systeme verwenden kein Öl für den Verdichtungsprozess oder die Schmierung des Kolbens, sondern kompensieren die Reibung und Schmierung durch andere Mittel. Da sich in den freigesetzten Gasen kein Öl befindet, werden sie in der Medizin- und Lebensmittelindustrie eingesetzt, wo Öl nicht erwünscht ist. Außerdem wird dadurch das Risiko der Umweltverschmutzung durch Ölabfälle und Leckagen verringert.

Allerdings sind ölfreie Systeme in der Regel heißer und reibungsträchtiger als ölgespeiste Systeme und erfordern konstruktive Innovationen in Bezug auf Kühlung und Haltbarkeit. Außerdem werden ölgespeiste Systeme hauptsächlich für Anwendungen mit großem Durchsatz und hohem Druck eingesetzt.