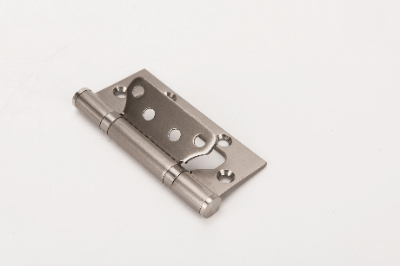

Was ist ein Federscharnier?

Ein Federscharnier ist eine Kombination aus einem Scharnier und einer Schraubenfeder.

Es hat die Funktion, durch die Rückstellkraft der Feder in den Ausgangswinkel zurückzukehren, wenn die äußere Kraft nachlässt, auch wenn der Winkel durch Aufbringen einer äußeren Kraft verändert wird. Federscharniere werden hauptsächlich als Drehmechanismus für Türen und andere Vorrichtungen verwendet, die automatisch geschlossen werden sollen.

Durch die Rückholfunktion des Federscharniers kann die Tür nur durch eine Öffnungsbewegung geöffnet und geschlossen werden. Wenn es in einem geeigneten Drehmechanismus verwendet wird, bietet es viele Vorteile, wie z. B. erhöhte Arbeitseffizienz, verbesserte Benutzerfreundlichkeit und vermeidet, dass man vergisst, die Tür zu schließen.

Anwendungen von Federscharnieren

Federscharniere werden in vielen Produkten in unserer Umgebung verwendet, z. B. im Deckelteil eines Briefkastens oder im Deckelteil eines Abfalleimers. Sie werden häufig in Teilen verwendet, die mit relativ geringem Kraftaufwand bewegt werden können, und gehören zu den kostengünstigen Bauteilen, die eine große Rolle spielen.

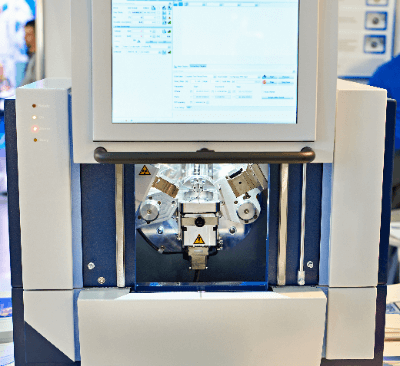

Darüber hinaus werden sie manchmal als industrielle Maschinenteile verwendet. Sie tragen zu einer besseren Verarbeitbarkeit bei, da sie durch die Kraft der Schraubenfeder leicht geklemmt werden können, zum Beispiel bei der vorübergehenden Fixierung von verarbeiteten Materialien.

Wie bei normalen Scharnieren wird auch bei Federscharnieren eine Platte am feststehenden Längsträger und die andere Platte am drehenden Teil befestigt.

Funktionsweise von Federscharnieren

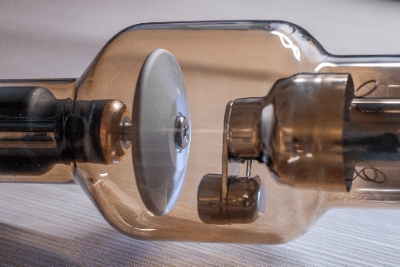

Wenn das feste Seitenteil fixiert ist und eine äußere Kraft auf das drehende Seitenteil einwirkt, dreht sich das drehende Seitenteil mit der Achse, die die beiden Platten verbindet, als Drehpunkt, und die Schraubenfeder verformt sich gleichzeitig. Wenn die äußere Kraft dann nachlässt, bewirkt die Rückstellkraft der Feder, dass das Scharnier in seinen ursprünglichen Winkel zurückkehrt, und der drehbare Längsträger kehrt in seine ursprüngliche Position zurück.

Aufbau von Federscharnieren

Ein Federscharnier hat eine einfache Struktur, bei der eine Schraubenfeder durch das Wellenteil, den Stift eines gewöhnlichen Scharniers, geführt wird und die beiden Enden der Feder an den Platten auf beiden Seiten des Scharniers befestigt sind. Wenn das Scharnier verformt wird, wird durch die Verdrehung der Schraubenfeder elastische Energie angesammelt, und wenn die äußere Kraft nachlässt, wirkt sie als elastische Kraft und kehrt in ihre Ausgangslage zurück.

Wiederholte Öffnungs- und Schließvorgänge verursachen Verschleiß an der Scharnierwelle und dem Rohr, das die Welle aufnimmt, was zu instabilen Öffnungs- und Schließbewegungen führt. Um Verschleiß zu vermeiden, ist eine angemessene Schmierung erforderlich.

Darüber hinaus kann nicht nur das Wellenteil, sondern auch die Feder durch Korrosion beschädigt werden, und die Feder kann durch wiederholte Betätigung schwächer werden. Daher erreichen die beweglichen Teile oft das Ende ihrer Lebensdauer vor den Befestigungsteilen.

Weitere Informationen zu Federscharnieren

1. Montage von Federscharnieren

Die Montage erfolgt im Allgemeinen durch Bohren von Löchern in die Scharnierseite und Befestigung am Befestigungsteil durch Verschrauben oder Vernieten. Ist das Befestigungselement aus Metall, kann es auch ohne Bohrung an ein Scharnier geschweißt werden.

Schrauben und Nieten verlieren oft nach wiederholtem Gebrauch ihre Befestigungskraft, während das Schweißen seine Befestigungskraft über einen langen Zeitraum beibehalten kann. In unserer Umgebung gibt es viele Türen, die sich automatisch schließen, aber die Rückstellkraft einer Schraubenfeder, die in einem Scharnier mit einer Achslänge von nur wenigen mm eingebaut ist, ist begrenzt, so dass sie nicht für Türen verwendet werden kann, die eine große Kraft benötigen, um in ihre Ausgangsstellung zurückzukehren.

Er kann jedoch für relativ leichte Türen verwendet werden. Türschließer mit einer Kombination aus Feder und Dämpfer werden häufig für Türen mit einem relativ hohen Gewicht verwendet, z. B. für Türöffnungen. In solchen Fällen muss zusätzlicher Platz für die Montage des Geräts vorgesehen werden.

2. Einstellung von Federscharnieren

Der Anfangswinkel und die Stärke der Rückstellkraft des Federscharniers können durch Veränderung des Anfangswinkels und des Drahtdurchmessers der Schraubenfeder eingestellt werden. Wenn jedoch die Rückstellkraft der Feder auf einen großen Wert eingestellt wird, erhöht sich auch die Kraft, die zur Verformung der Feder erforderlich ist, so dass die Größe der Türöffnungskraft berücksichtigt werden muss.

Wenn die Rückstellkraft der Feder zu hoch eingestellt ist, besteht außerdem ein hohes Risiko, dass die Finger beim Schließen der Tür eingeklemmt und verletzt werden. Auch Sicherheitsaspekte müssen berücksichtigt werden, und gegebenenfalls muss ein Schutz mit Gummimaterial oder der Einbau eines Dämpfers vorgesehen werden.

3. Anwendung von Federscharnieren

Bei Federscharnieren, die einfach eingebaut werden, wird die in der Feder gespeicherte elastische Energie einseitig freigesetzt. Einige Scharniere verfügen jedoch über einen im Scharnier eingebauten Dämpfer.

Andere Scharniere nutzen die Federkraft, um schwere Türen mit geringem Kraftaufwand zu öffnen, und es gibt auch Federscharniere, bei denen die Stärke der Feder in Stufen eingestellt werden kann. Selbst bei einfachen Federscharnieren kann die Schließkraft der Tür durch die Anzahl der an der Tür befestigten Teile eingestellt werden.

Les réservoirs portables rigides sont des réservoirs destinés au transport et au stockage de liquides.

Les réservoirs portables rigides sont des réservoirs destinés au transport et au stockage de liquides.