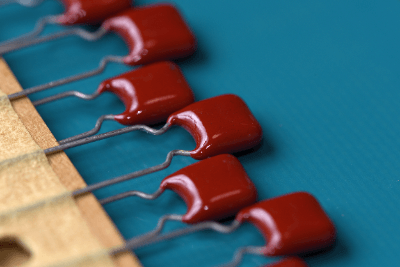

Was ist ein Kunststoff-Folienkondensator?

Kunststoff-Folienkondensatoren sind Kondensatoren, die eine Kunststofffolie als Derivat verwenden. Die Technologie geht auf die im späten 19. Jahrhundert erfundenen Papierkondensatoren zurück. Bei Papierkondensatoren wird Öl- oder Paraffinpapier zwischen Aluminiumfolie eingeklemmt und aufgerollt.

Kunststoff-Folienkondensatoren sind Kondensatoren, die eine Kunststofffolie als Derivat verwenden. Die Technologie geht auf die im späten 19. Jahrhundert erfundenen Papierkondensatoren zurück. Bei Papierkondensatoren wird Öl- oder Paraffinpapier zwischen Aluminiumfolie eingeklemmt und aufgerollt.

Der Typ, bei dem das Metall direkt auf das Papier aufgebracht wird, wird als metallisierter Papierkondensator (MP) bezeichnet. Kunststoff-Folienkondensatoren wurden in den 1930er Jahren auf der Grundlage dieser Technologien entwickelt.

Kunststoff-Folienkondensatoren werden nach dem Aufbau der Innenelektroden in Folienkondensatoren und metallisierte Elektrodenkondensatoren (Metallfolienkondensatoren) unterteilt, nach den strukturellen Unterschieden in Wickelkondensatoren und Lamellenkondensatoren sowie in induktive und nichtinduktive Kondensatoren.

Anwendungen von Kunststoff-Folienkondensatoren

Kunststoff-Folienkondensatoren werden in einer Vielzahl von Produkten eingesetzt, von Konsumgütern bis hin zu Industrieanlagen. Beispiele für Verbraucherprodukte sind Haushaltsgeräte wie Kühlschränke und elektronische Geräte im Auto wie Navigationssysteme, Audiosysteme und ETC-Systeme. Beispiele für Industrieanlagen sind Geräte der Leistungselektronik.

Kunststoff-Folienkondensatoren zeichnen sich durch einen hohen Isolationswiderstand und hohe Sicherheit aus. Sie sind außerdem nicht polarisiert, haben ausgezeichnete Hochfrequenzeigenschaften und gute Temperatureigenschaften. Außerdem können sie mit hoher Kapazitätsgenauigkeit verwendet werden und haben eine lange Lebensdauer.

Allerdings sind Kunststoff-Folienkondensatoren größer als keramische Vielschicht-Chipkondensatoren. Daher werden sie eher in Spannungs- und Kapazitätsbereichen eingesetzt, die von Keramikkondensatoren nicht abgedeckt werden können, sowie in Hochleistungs- und Hochpräzisionskrisen.

Funktionsweise von Kunststoff-Folienkondensatoren

Kondensatoren sind elektronische Bauteile, die Elektrizität speichern und abgeben. Wenn eine Spannung zwischen zwei sich gegenüberliegenden Leitern angelegt wird, kommt es zu einer elektrostatischen Induktion im Isolator oder im Raum zwischen den Leitern. Die elektrostatische Induktion bewirkt eine dielektrische Polarisierung im Isolator, wodurch die Batterie aufgeladen wird.

Kunststoff-Folienkondensatoren verwenden eine Folie für die Induktion. Kunststoff-Folienkondensatoren können je nach Aufbau und Struktur der Innenelektroden in verschiedene Kategorien eingeteilt werden.

1. Kunststoff-Folienkondensatoren mit Folienelektroden

Hierbei handelt es sich um einen gewickelten Kunststoff-Folienkondensator, bei dem eine Kunststofffolie über eine Metallfolie gewickelt ist, die als Innenelektrode dient. Die Metallfolie wird aus Aluminium, Zinn oder Kupfer hergestellt.

Kunststoff-Folienkondensatoren gibt es in induktiver und nicht-induktiver Ausführung. Der induktive Typ ist mit einem an der Innenelektrode befestigten Leitungsdraht gewickelt, während beim nicht-induktiven Typ ein Leitungsdraht oder eine Anschlusselektrode an der Stirnfläche befestigt ist. Die Induktivitätskomponente des nicht-induktiven Typs kann kleiner sein als die des induktiven Typs und hat daher bessere Hochfrequenzeigenschaften.

2. Kunststoff-Folienkondensatoren mit verdampften Elektroden

Bei diesem Typ von Folienkondensatoren werden die inneren Elektroden aus Metall hergestellt, das auf einer Kunststofffolie abgeschieden wird. Als metallisches Material wird Aluminium oder Zink verwendet. Da die aufgedampfte Folie sehr dünn ist, kann sie kleiner gebaut werden als Folien-Elektroden-Kondensatoren.

Weitere Informationen zu Kunststoff-Folienkondensatoren

1. Polarität von Kunststoff-Folienkondensatoren

Kunststoff-Folienkondensatoren haben keine Polarität. Das bedeutet, dass Kunststoff-Folienkondensatoren nicht gepolte Kondensatoren sind. Es gibt zwei Arten von Festkondensatoren: nicht gepolte und gepolte Kondensatoren.

Nicht gepolte Kondensatoren

Ein nicht gepolter Kondensator ist ein Kondensator, bei dem nicht zwischen Plus- und Minuspol unterschieden wird. Es spielt keine Rolle, welcher Anschluss positiv ist. Die Polarität der an den Anschlüssen anliegenden Spannung ist nicht geregelt. Diese Kondensatoren können direkt in Wechselstromkreisen verwendet werden.

Kunststoff-Folienkondensatoren sind eine der wichtigsten Arten von unpolaren Kondensatoren. Andere unpolare Kondensatoren sind Keramikkondensatoren, Papierkondensatoren, Glimmerkondensatoren und Luftkondensatoren.

Gepolte Kondensatoren

Ein gepolter Kondensator ist ein Kondensator, bei dem die positive Seite der beiden Anschlüsse festgelegt ist. Wird die Polarität der Anschlüsse falsch verwendet, geht der Kondensator kaputt.

2. Kunststoff-Folienkondensatoren und Audio

Audiogeräte können selbst gebaut oder angepasst werden, um den Klang nach dem eigenen Geschmack zu gestalten. Es gibt viele Faktoren, die die Qualität des Klangs beeinflussen, aber auch die verwendeten Bauteile wirken sich auf die Klangqualität aus. Kondensatoren sind eines dieser Bauteile.

Zu den erforderlichen Eigenschaften von Kondensatoren in Audioverstärkern gehören:

- Gute Hochfrequenzeigenschaften

- Geringe harmonische Verzerrung

- Geringes so genanntes Quietschen

Im Vergleich zu Elektrolytkondensatoren sind Kunststoff-Folienkondensatoren in Bezug auf die oben genannten Eigenschaften überlegen. In Bezug auf die Klangqualität sind Kunststoff-Folienkondensatoren den Elektrolytkondensatoren in Bezug auf Klangtransparenz und Auflösung überlegen.

Der D-Sub (D-subminiature) ist einer der Steckerstandards für den Anschluss von Computern an Peripheriegeräte.

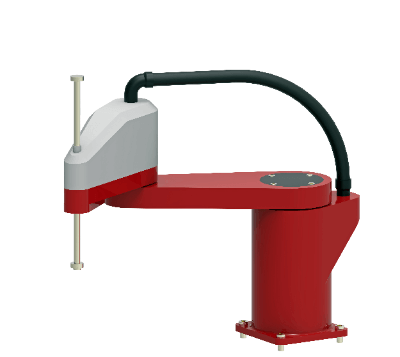

Der D-Sub (D-subminiature) ist einer der Steckerstandards für den Anschluss von Computern an Peripheriegeräte. SCARA-Roboter sind horizontal gelenkige Industrieroboter mit drei Rotationsachsen für die horizontale Bewegung und einer Achse für die vertikale Bewegung.

SCARA-Roboter sind horizontal gelenkige Industrieroboter mit drei Rotationsachsen für die horizontale Bewegung und einer Achse für die vertikale Bewegung. Le bois mélaminé est un matériau de construction dans lequel des feuilles décoratives, telles que du papier imprimé avec divers motifs, notamment des motifs de bois, sont laminées à la surface du contreplaqué.

Le bois mélaminé est un matériau de construction dans lequel des feuilles décoratives, telles que du papier imprimé avec divers motifs, notamment des motifs de bois, sont laminées à la surface du contreplaqué.