Qu’est-ce qu’un manomètre de pression de pneu ?

Un manomètre de pression de pneu est un instrument permettant de mesurer et d’ajuster la pression interne des pneus.

Un manomètre de pression de pneu est un instrument permettant de mesurer et d’ajuster la pression interne des pneus.

Il est également appelé manomètre à air ou manomètre principal. Pour éviter les accidents de la route, il est important de vérifier et d’ajuster régulièrement la pression des pneus des véhicules.

Rouler avec des pneus sous-gonflés peut provoquer le phénomène d’onde stationnaire, qui entraîne un échauffement anormal du pneu et son éclatement pendant la conduite. Le sous-gonflage des pneus augmente la résistance à l’avancement, alourdit l’effort de direction et a un effet négatif sur la consommation de carburant.

Utilisations des manomètres de pression de pneus

Les manomètres servent à mesurer la pression des pneus et à les remplir d’air ou d’azote en cas de pression insuffisante.

La pression des pneus est généralement mesurée lorsque le pneu lui-même est complètement froid. En raison de la différence de température entre le milieu de l’été et le milieu de l’hiver, il arrive souvent que la pression des pneus ne soit pas correcte au milieu de l’hiver, même si elle a été réglée à la bonne pression au milieu de l’été. Il est donc recommandé de mesurer la pression des pneus une fois avant l’hiver à l’aide d’un manomètre. La fréquence de contrôle généralement recommandée est d’environ une fois tous les deux mois.

Un compresseur d’air est nécessaire pour gonfler les pneus d’une voiture. Il est donc possible d’emprunter du matériel de remplissage d’air dans les stations-service.

Principe d’un manomètre de pression de pneu

La méthode la plus courante pour mesurer la pression de l’air avec un manomètre consiste à utiliser un piston comme structure interne. Lorsque le manomètre est connecté à la valve d’air du pneu, le piston intégré au ressort interne est poussé par la pression de l’air à l’intérieur du pneu et se déplace à l’intérieur du manomètre de pression de pneu, convertissant sa position en un affichage de la pression de l’air en fonction de l’ampleur du mouvement et affichant la valeur sur l’appareil de mesure.

La structure à piston susmentionnée est également montée à l’intérieur des manomètres pour pneus en forme de tige simple. La position du piston peut être directement affichée sur le manomètre et la pression de l’air est mesurée en lisant l’échelle.

Les manomètres à cadran dotés d’une structure de piston interne lisent l’indication de la pression d’air en convertissant le mouvement du piston en sa position sur un compteur rotatif. Les deux types d’affichage sont dotés d’un bouchon interne qui enregistre et lit la valeur mesurée la plus élevée.

Le type de cadran comprend également le type de tube de bourdon. Le type de tube bourdon comporte un tube métallique de forme ovale dans la structure interne du manomètre, ce dernier est déformé par la pression de l’air pour la mesurer et l’afficher sur le compteur. Le type de tube de Bourdon a tendance à être plus précis que le type de piston.

Comment choisir un manomètre de pression de pneu ?

Les manomètres peuvent être classés en trois grandes catégories : ceux qui affichent la valeur mesurée sur un cadran, ceux qui utilisent une jauge en forme de barre et ceux qui sont dotés d’un affichage numérique. Les prix varient en fonction de la précision de la mesure de la pression atmosphérique.

Si vous avez surtout besoin de précision, il est important de choisir un manomètre de pression de pneu avec un niveau de précision élevé.

Autres informations sur les manomètres de pression de pneus

1. Conseils pour ajuster la pression des pneus

L’usure de la bande de roulement varie légèrement en fonction de la pression de gonflage. Par exemple, si la pression de gonflage est élevée, le centre de la bande de roulement s’usera plus facilement. Inversement, si la pression de gonflage est plus faible, la bande de roulement s’usera plus facilement aux deux extrémités. Les pneus peuvent durer plus longtemps si l’on surveille attentivement l’usure des pneus et si l’on ajuste la pression des pneus pour garantir une utilisation équilibrée.

2. Précision des manomètres de pression de pneus

Pour qu’un manomètre mesure des valeurs de pression d’air précises, le pneu lui-même doit être soigneusement vérifié.

Les pneus sont chauds après une conduite intensive et l’air à l’intérieur du pneu se dilate, de sorte que la lecture de la pression du pneu peut ne pas être exacte immédiatement après la conduite. Pour mesurer avec précision la pression des pneus, il est important de déplacer le véhicule à l’intérieur sur de l’asphalte ou du béton et de laisser les pneus refroidir suffisamment.

La précision des manomètres pour pneus varie en fonction de l’importance de l’erreur, selon le produit. Les manomètres bon marché présentent des erreurs de pression de gonflage plus importantes et sont difficiles à utiliser sur les véhicules de compétition. Les pneumatiques avec des pneus en pouces ou avec une faible planéité ont tendance à tirer davantage, ce qui peut être dangereux car les erreurs de pression d’air peuvent conduire à des éclatements pendant la conduite.

3. Étalonnage des manomètres de pression de pneus

Les manomètres doivent être étalonnés régulièrement, car des erreurs apparaissent progressivement après une utilisation prolongée. La méthode la plus précise consiste à emprunter du matériel d’étalonnage au fabricant de pneus.

Le tuyau d’air du compresseur est connecté à l’appareil de calibrage lui-même et la pression d’air est réglée à une valeur constante. Ensuite, on branche le manomètre de pression de pneu à la valve de l’appareil d’étalonnage et on vérifie si les valeurs du côté de l’appareil d’étalonnage et du côté du manomètre sont les mêmes. En cas d’erreur, il faut régler le manomètre de manière à ce que les valeurs soient identiques.

Une jauge de surface est un outil qui permet de tracer une hauteur parallèle d’une ligne de biseau sur la pièce à usiner par rapport à une surface de base, telle qu’une plaque de surface.

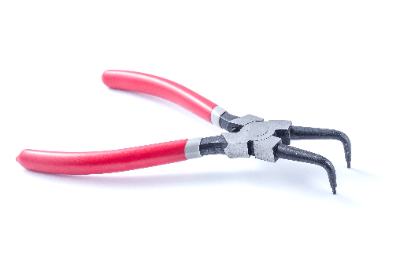

Une jauge de surface est un outil qui permet de tracer une hauteur parallèle d’une ligne de biseau sur la pièce à usiner par rapport à une surface de base, telle qu’une plaque de surface. Les pinces circlips sont des outils spéciaux utilisés dans l’assemblage et l’entretien de produits industriels.

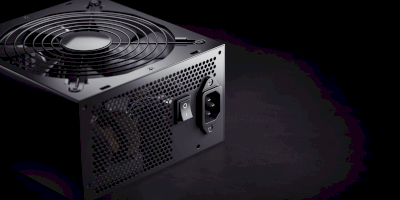

Les pinces circlips sont des outils spéciaux utilisés dans l’assemblage et l’entretien de produits industriels. Une alimentation PC est un bloc d’alimentation/unité d’alimentation qui contient les circuits d’alimentation d’un ordinateur.

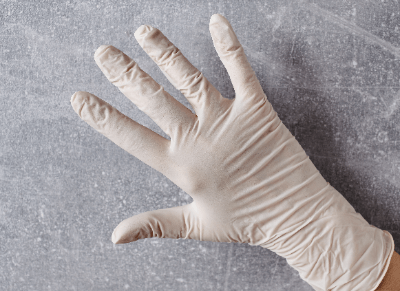

Une alimentation PC est un bloc d’alimentation/unité d’alimentation qui contient les circuits d’alimentation d’un ordinateur. Les gants fins en caoutchouc sont des gants adaptés aux travaux minutieux effectués avec le bout des doigts.

Les gants fins en caoutchouc sont des gants adaptés aux travaux minutieux effectués avec le bout des doigts. Le ruban de calage est un ruban métallique fin largement utilisé pour ajuster la position et régler avec précision la hauteur d’un équipement en l’insérant entre les interstices.

Le ruban de calage est un ruban métallique fin largement utilisé pour ajuster la position et régler avec précision la hauteur d’un équipement en l’insérant entre les interstices.