Was ist ein Drehaktuator?

Ein Drehaktuator ist ein Antrieb, der Druckluft oder Hydraulikdruck in eine Drehbewegung umwandelt.

Im Vergleich zu Linearantrieben können Drehantriebe auf kleinerem Raum eingesetzt werden und, insbesondere bei Verwendung von Hydraulikdruck, mit hohem Drehmoment angetrieben werden. Zu den Drehaktuatoren gehören Zahnstangen mit geraden und kreisförmigen Zahnrädern, Scotch-Yoke-Typen mit einer Welle, einer Feder und einer rotierenden Welle sowie Flügelradtypen mit einer Welle und Flügeln in einer kreisförmigen Kammer.

Wie Luftzylinder verwenden sie Druckluft zur Erzeugung der Drehkraft und werden in der Produktion eingesetzt.

Anwendungen von Drehaktuatoren

Drehaktuatoren werden zum Antrieb von Maschinen aller Art in Stahlwerken, Baumaschinen und Produktionsanlagen eingesetzt. Zu den praktischen Anwendungen in diesen Bereichen gehören Rühren, Positionieren, Ziehen, Heben, Öffnen und Schließen.

Beispiele für den Einsatz von Drehaktuatoren sind:

- Hebe- und Drehbewegungen in automatischen Aufzügen

- Öffnen und Schließen von Luken und Betätigung von Ventilen in U-Booten

- Positionierung von Bohrern in Maschinen, die in Bergwerken eingesetzt werden

- Betätigung von Kranschwenkern, Türen und Luken

Je nach Anwendung müssen bei der Auswahl des Stellantriebs Faktoren wie Drehmoment, Geschwindigkeit, Vibrations- und Hitzebeständigkeit sowie die Größe berücksichtigt werden.

Funktionsweise der Drehaktuatoren

Drehaktuatoren werden im Allgemeinen pneumatisch, hydraulisch oder elektrisch angetrieben. Je nach Typ werden verschiedene Mechanismen eingesetzt, um Druckluft (Luft), hydraulischen Druck aus Leitungen und elektrische Energie in eine mechanische Drehbewegung umzusetzen.

Bei pneumatischen Stellantrieben wird beispielsweise Druckluft in einen Raum innerhalb des Stellantriebskörpers, die so genannte Kammer, geleitet und ein Drehmoment erzeugt, um die angeschlossene Abtriebswelle zu drehen, wenn die Druckluft gegen die Trennwände in diesem Raum, die so genannten Flügel, drückt. Bei den Zahnstangenantrieben dreht ein Zylinderkolben, der durch Druckluft betätigt wird, ein lineares Getriebe, dessen Kraft die mit dem kreisförmigen Getriebe verbundene Abtriebswelle betätigt.

In der Hydraulik wird häufig ein Mechanismus aus einem Kolben und einer rotierenden Welle, dem so genannten Scotch-Yoke-Typ, verwendet, während in der Elektrik bürstenlose Motoren und verschiedene andere Motoren eingesetzt werden, um die Ausgangskraft für Drehaktuatoren zu erzeugen.

Im Allgemeinen sind pneumatische, elektrische und hydraulische Drehmomente in dieser Reihenfolge leichter zu erreichen. Allerdings erfordert insbesondere die Hydraulik Rohrleitungen, Pumpen und verschiedene ölabhängige Wartungsarbeiten sowie eine geringe Energieeffizienz, und der Trend zu Elektromotoren hat sich in letzter Zeit durchgesetzt. Einige Hersteller sind auch um die Umwelt besorgt und bieten hybride Drehaktuatoren an, die die besten Aspekte von Hydraulik und Elektrik vereinen.

Arten von Drehaktuatoren

1. Zahnstange und Ritzel

Der Typ mit Zahnstange und Ritzel besteht aus einem linearen Zahnrad, der so genannten Zahnstange, einem kreisförmigen Zahnrad, dem so genannten Ritzel, einem druckluftbetriebenen Kolben und Kammern auf beiden Seiten des Kolbens. Die Kammern sind mit Druckluft gefüllt, die auf den Kolben drückt, der wiederum das lineare Zahnrad in Verbindung mit dem Kolben betätigt, wodurch das kreisförmige Zahnrad in Drehung versetzt wird.

Diese Drehung ermöglicht es dem Mechanismus, als Aktuator für eine Drehbewegung zu fungieren. Strukturell hat er hohe Dichtungseigenschaften und relativ wenige Luftlecks, aber seine komplexe Struktur und hohen Kosten sind seine Nachteile.

2. Scotch-Yoke-Typ

Der Scotch-Yoke-Typ, der hauptsächlich in der Hydraulik eingesetzt wird, besteht aus einem Kolben, einer Feder und einer rotierenden Welle. Durch den Hydraulikdruck wird der Kolben auf- und abbewegt, was durch die Drehwelle in eine Drehbewegung umgewandelt wird und als Drehaktuator fungiert.

3. Doppelflügelantrieb

Der Doppelflügeltyp besteht aus einer Kammer in einer kreisförmigen Welle, mit der die Lamellen verbunden sind. Die Kammer hat zwei Räume mit Flügeln, und durch Befüllen einer Seite mit Druckluft wird die Welle in eine Drehbewegung versetzt und in eine Drehbewegung umgewandelt.

Eine Kammer mit einem Flügel wird als Einfachflügel bezeichnet, während eine Kammer mit zwei Flügeln als Doppelflügel bezeichnet wird. Doppelflügel können einen begrenzten Oszillationswinkel haben, aber das doppelte Drehmoment eines einzelnen Flügels liefern.

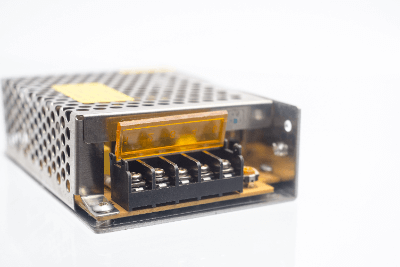

Un convertisseur AC/DC est un appareil qui convertit le courant alternatif (CA) en courant continu (CC).

Un convertisseur AC/DC est un appareil qui convertit le courant alternatif (CA) en courant continu (CC).