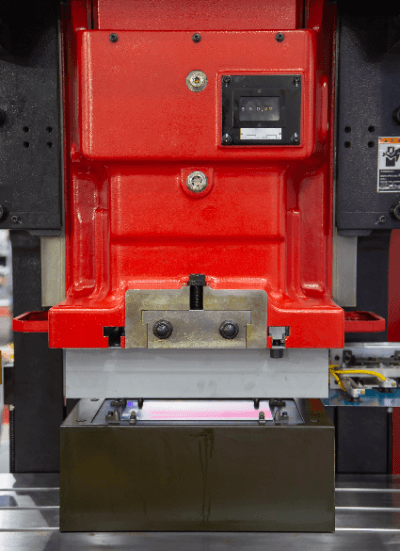

Was ist eine Servopresse?

Servopressen sind Pressen, bei denen die Bewegung des Pressers durch einen Servomotor mit numerischer Steuerung gesteuert wird.

Durch den Einsatz eines Servomotors für den Antrieb der Presse ist es nun möglich, die Stößelbewegung im Detail zu steuern, z. B. die Geschwindigkeit und die Frequenz der Bewegung des Pressers, was früher als schwierig galt. Die Feinsteuerung des Stößels bietet verschiedene Vorteile.

Im Gegensatz zu Servopressen werden herkömmliche Pressen, die mit hydraulischem oder pneumatischem Druck arbeiten, als mechanische Pressen bezeichnet.

Anwendungen von Servopressen

Servopressen werden für eine Vielzahl von Verfahren eingesetzt. Die wichtigsten Verfahren sind das Einpressen, Verstemmen, Beseitigen von Verzug, Stanzen, Formen, Wärmeschweißen und Pulverpressen.

In der Formgebung werden Servopressen häufig für die Herstellung von Autotüren und Motorhauben verwendet. Der Grund dafür ist, dass bei Automobilteilen hohe Anforderungen an die Festigkeit und das Gewicht gestellt werden, und dass sie in komplexe Formen gebracht werden können.

Funktionsweise von Servopressen

Servopressen verwenden Servomotoren zum Aufbringen von Druck, was komplexe und präzise Stößelbewegungen ermöglicht. Ein Servomotor ist ein Motorsystem, das seinen eigenen Zustand (z. B. Geschwindigkeit und Drehmoment) ständig überwacht und durch Rückkopplung einen Sollwert erreichen kann.

Dadurch kann die Presse nach Belieben auf variable Geschwindigkeiten und präzise Positionierung eingestellt werden. Herkömmliche Pressen, die mit hydraulischem oder pneumatischem Druck arbeiten, können nur mit einer konstanten Geschwindigkeit betrieben werden, was bei der Arbeit mit Materialien, die langsam unter Druck gesetzt werden müssen, zeitaufwändig sein kann.

Servomotoren können jedoch auf komplexe Weise eingestellt werden, z. B. so, dass sie nur dann langsamer werden, wenn die Presse mit dem Material in Berührung kommt und Druck ausübt, und schnell in die ursprüngliche Position zurückkehren, wenn die Presse den niedrigsten Punkt erreicht hat. Auf diese Weise kann die Arbeitszeit bei gleichbleibender Bearbeitungsgenauigkeit erheblich reduziert werden.

Servopressen sind computernumerisch gesteuerte (CNC) Pressen. Sie können leicht mit externen Geräten verbunden werden und auch komplexere Bewegungen können programmiert werden.

Weitere Informationen zu Servopressen

Vorteile von Servopressen

Servopressen bieten sechs wesentliche Vorteile gegenüber herkömmlichen mechanischen Pressen.

1. Verbesserte Umformbarkeit

Das Pressen von hochfesten Stahlblechen, Blechen aus rostfreiem Stahl und Blechen aus Aluminiumlegierungen, die in der Vergangenheit schwer zu pressen waren, ist einfacher. Falten und Risse können jetzt durch die Entwicklung der Stößelbewegung kontrolliert werden.

2. Kontrolle über Rückfederung

Das Pressen von hochfesten Stahlblechen hat den Nachteil, dass aufgrund der hohen Streckgrenze des Materials eine Rückfederung auftreten kann. Bei Servopressen kann die Rückfederung durch zusätzliches Nachsetzen der Presse kontrolliert werden.

3. Höhere Präzision

Ein Nachteil mechanischer Pressen ist, dass sich die Werkzeughöhe aufgrund der durch die Bearbeitung erzeugten Wärme und der Umgebungstemperaturen verändert. Änderungen der Werkzeughöhe beeinträchtigen die Genauigkeit der Teile. Bei Servopressen kann der untere Totpunkt überwacht und automatisch kompensiert werden.

4. Verbesserte Werkzeuglebensdauer

Servopressen können die Lebensdauer der Werkzeuge verlängern. Servopressen können auch die Geschwindigkeit während der Umformung reduzieren, was wiederum den Werkzeugverschleiß verringert.

5. Verhinderung von Schmiermittelverlusten

Die Stößelbewegung kann durch eine Vibrationsbewegung ergänzt werden, um Schmiermittelverluste zu vermeiden. Wenn die Vibrationsbewegung während des Pressens hinzugefügt wird, ändert sich der Spalt zwischen dem Material und der Matrize, und der Schmierstoff neigt dazu, in den Spalt einzudringen, wenn er sich ändert.

6. Prozessverkürzung

Servopressen ermöglichen es, die Anzahl der Umformprozesse für Teile zu reduzieren, die konventionell mehrere Pressvorgänge erfordern würden, z. B. aufgrund komplexer Geometrien. Die Verringerung der Anzahl der Prozesse reduziert auch die Kosten für die Wartung von Werkzeugen und Formen, ganz zu schweigen von der erforderlichen Ausrüstung. Die Anzahl der Prozesse kann auch deshalb reduziert werden, weil die Servomotoren präzise Stößelbewegungen ermöglichen.

Ein Konfokalmikroskop (Laser-Scanning-Konfokalmikroskop) ist ein Mikroskop, das die Oberflächentopografie eines Objekts mit einem Laserstrahl misst.

Ein Konfokalmikroskop (Laser-Scanning-Konfokalmikroskop) ist ein Mikroskop, das die Oberflächentopografie eines Objekts mit einem Laserstrahl misst. Transportgeräte sind ein Oberbegriff für Geräte, die zur Beförderung von Gütern und Materialien eingesetzt werden.

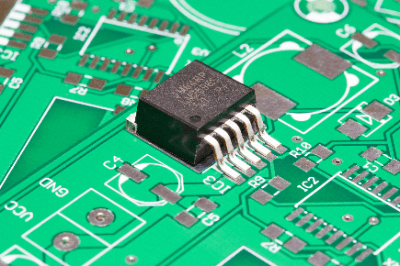

Transportgeräte sind ein Oberbegriff für Geräte, die zur Beförderung von Gütern und Materialien eingesetzt werden. Linearregler-ICs sind elektronische Bauteile, die eine stabile Spannung ausgeben.

Linearregler-ICs sind elektronische Bauteile, die eine stabile Spannung ausgeben.