Was ist ein Farbrührer?

Farbrührer sind Maschinen, mit denen Farben, die zum Absetzen und Entmischen neigen, effizient getrennt werden.

Farbrührer sind Maschinen, mit denen Farben, die zum Absetzen und Entmischen neigen, effizient getrennt werden.

Das Rühren im gleichen Gebinde ist besonders wichtig, wenn spezielle Perlen oder Veredelungsmittel in der Farbe enthalten sind. Denn wenn die Farbe in ein anderes Gebinde umgefüllt und gerührt wird, verändert sich die Zusammensetzung und es entsteht ein Unterschied im Finish.

Auch bei der Verwendung von Behältern mit Ecken, wie z. B. einer Ein-Viertel-Dose, führt normales Umrühren zu Unebenheiten und Unterschieden in der Lackierung. Hier kann ein Farbrührer helfen. Ein Farbrührer verwendet eine Rührflügelstruktur, die verhindert, dass die Flüssigkeit nach außen spritzt. Dadurch wird verhindert, dass der trockene Film in die Farbe zurückkehrt, und es kommt nicht zu Farbverlusten, die als Beulen oder Abfall bezeichnet werden.

Die Verwendung von Farbrührern trägt zur Erhaltung der Qualität der Farbe bei und sorgt für ein gleichmäßiges und schönes Finish. Sie sind ein sehr wichtiges Element in professionellen Malerbetrieben und ein unverzichtbarer Bestandteil, um effizient arbeiten zu können. Farbrührer sind sehr nützliche Maschinen im Malergewerbe.

Anwendungen von Farbrührern

Farbrührer werden im Allgemeinen vor der Herstellung des Farbfilms eingesetzt. Nach dem Aufrühren kann eine gewisse Zeit gewartet werden, um zu verhindern, dass der Lackfilm durch Blasen in der Farbe verursachte Fehler, den so genannten Schaum, entwickelt.

Viele Farbrührer verfügen über Ringe an den Rührflügeln, die so konstruiert sind, dass die Rührflügel den Behälter nicht berühren, wenn sie an den Wänden des Behälters entlanglaufen. Ein effizientes Rühren kann daher durch manuelles Rühren mit den Farbrührern während des Rührens mit einem Mixer erreicht werden.

Wird jedoch die Temperatur durch das Rühren erhöht, kann sich die Viskosität der Farbe ändern, was die spätere Verarbeitbarkeit beeinträchtigt. Es ist daher notwendig, beim Rühren die Art der Verarbeitung und die Aushärtezeit zu berücksichtigen.

Farbrührer sind auch wichtige Hilfsmittel für ein effizientes Rühren. Vor der Verarbeitung des Farbfilms eingesetzt, können sie die Qualität des Farbfilms verbessern und Verluste durch Unebenheiten und Schaumbildung verhindern. Es muss jedoch darauf geachtet werden, dass es durch das Rühren nicht zu einem Temperaturanstieg kommt, und es ist wichtig, beim Rühren die Art der Anwendung und die Aushärtungszeit zu berücksichtigen. Die richtige Anwendung von Farbrührern ist Voraussetzung für einen guten Verlauf des Anstrichs.

Funktionsweise der Farbrührer

Farbrührer werden in den meisten Fällen durch druckluftbetriebene Systeme angetrieben, da die Geschwindigkeit und das Drehmoment des Rührwerks angepasst werden müssen. Druckluftbetriebene Farbrührer können auch bei Lacken, die organische Lösungsmittel enthalten, sicher eingesetzt werden, da keine Gefahr der elektrischen Entladung durch Funkenbildung besteht.

Sie können auch sicher in Betrieben eingesetzt werden, in denen Pigmente oder andere Pulver mit der Farbe vermischt werden, da keine Gefahr von Funkenbildung besteht. Beim Druckluftmotor handelt es sich um einen Druckmotor, der mit Druckluft betrieben wird. Die im Motor zugeführte Druckluft wird einem Rotor zugeführt, der als Schaufel bezeichnet wird.

Der Flächenunterschied der Lamellen erzeugt eine Drehkraft, die es der Luft ermöglicht, in den begrenzten Raum einzudringen und eine Drehbewegung zu verursachen. Die Abluft wird in die Luft abgeleitet, wodurch die Einheit kompakt, überhitzungsbeständig und für den Dauerbetrieb geeignet ist.

Außerdem benötigt der luftmotorgetriebene Typ kein Öl, das in die Stromquelle eingefüllt werden muss, so dass kein Öl abtropft und den Lack verunreinigt, wodurch Lackfilmdefekte, die so genannte Trübung, vermieden werden.

Weitere Informationen über Farbrührer

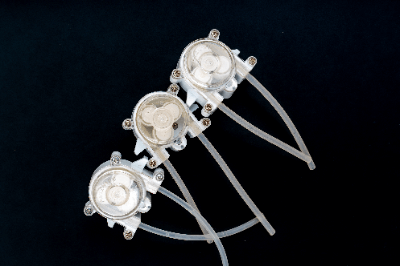

1. Farbrührer

Farbrührer, auch Farbmischer genannt, sind von verschiedenen Herstellern erhältlich. Farbrührer drehen schraubenförmige Objekte, die Mischflügel genannt werden, durch eine motorisierte Rotation, um Farbe und andere Materialien zu rühren und zu mischen.

Einige können verwendet werden, indem der Bohrer eines Schlagschraubers durch ein Mischblatt ersetzt wird. Da es sich jedoch nicht um speziell entwickelte Motoren handelt, ist es besser, sie als spezielle Werkzeuge zu kaufen, um Ausfälle zu vermeiden. Kriterien für die Auswahl eines Farbmischers sind die Motordrehzahl, das Drehmoment und die Form des Mischflügels.

Motordrehzahl und Drehmoment hängen von der Viskosität der Farbe ab. Für Grundierungen und Decklacke mit niedriger Viskosität wählen Sie einen Mischer mit hoher Drehzahl (ca. 1000 U/min) und niedrigem Drehmoment; für Materialien mit hoher Viskosität, wie z. B. elastisches Ricin und Mörtel, wählen Sie einen Mischer mit niedriger Drehzahl (ca. 500 U/min) und hohem Drehmoment.

Die Form des Mischflügels hängt von der zu verrührenden Farbe und der Menge ab. Für hohe Viskosität und große Mischmengen empfehlen wir Schaufeln mit großem Durchmesser und vertikal ausfahrende Schaufeln. Bei niedriger Viskosität hingegen kann ein zu großer Rührflügel dazu führen, dass die Farbe verstreut wird; daher ist es wichtig, den Rührflügel entsprechend der zu rührenden Farbe zu wählen.

2. Methoden zum Aufrühren von Farbe

Bei der Anwendung eines Farbrührers zum Umrühren der Farbe sollte man auf die Methode achten. In der Regel wird der Rührer direkt in eine Dose mit Farbe oder in einen großen Eimer gestellt, mit dem man leichter arbeiten kann, und dann wird der Rührer in die Dose gestellt, um die Farbe zu mischen.

Der Behälter mit der Farbe sollte mit beiden Füßen festgehalten werden, damit er sich nicht mit der Drehung des Rührers bewegt. Wenn sich der Behälter mitdreht, kann sich die Farbe nicht gut vermischen und vor allem verstreuen, was zu Unfällen führen kann.

Darüber hinaus muss auf das Kabel des Farbrührers geachtet werden. Wenn das Kabel beim Rühren nicht gebündelt wird, kann sie sich in der Welle des Rührwerks verfangen und zu einem Unfall führen. Es ist wichtig, vor dem Rühren darauf zu achten, dass sich das Kabel nicht verheddert.

Farbrührer sind Maschinen, mit denen Farben, die zum Absetzen und Entmischen neigen, effizient getrennt werden.

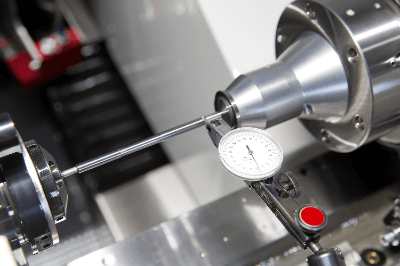

Farbrührer sind Maschinen, mit denen Farben, die zum Absetzen und Entmischen neigen, effizient getrennt werden. Das Exzentrizitätsmessgerät ist ein Messgerät zur Messung von Exzentrizität, Biegung und Rundlauf von Wellen und anderen Bauteilen.

Das Exzentrizitätsmessgerät ist ein Messgerät zur Messung von Exzentrizität, Biegung und Rundlauf von Wellen und anderen Bauteilen.

Un generador de de ondas arbitrarias es un generador de señales que puede generar señales con frecuencias y formas de onda arbitrarias.

Un generador de de ondas arbitrarias es un generador de señales que puede generar señales con frecuencias y formas de onda arbitrarias.