Was ist wasserfestes Schleifpapier?

Wasserfestes Schleifpapier ist ein spezielles Papier, das dazu dient, lackierten Oberflächen ein glattes, schönes Finish zu verleihen.

Es entfernt Oberflächenschmutz und Rost, verwischt Kratzer und verbessert die Haftung, während es die Oberfläche mit Wasser benetzt. Außerdem hat es einen matten Effekt, der die Oberfläche ästhetischer und funktioneller macht.

Das Schleifpapier ist in einer Vielzahl von Körnungen von 120 bis 3.000 erhältlich. Bei der Auswahl des richtigen Schleifpapiers ist es wichtig, die Beschaffenheit der zu polierenden Oberfläche, die Abrasivität, die Haltbarkeit, die Festigkeit und die Benutzerfreundlichkeit zu berücksichtigen. Wasserfestes Schleifpapier bietet ein hervorragendes Finish. Lackierte Oberflächen erhalten ein schönes und funktionelles Finish und können für eine Vielzahl von Anwendungen genutzt werden.

Anwendungen für wasserfestes Schleifpapier

Wasserfestes Schleifpapier wird in erster Linie zum Polieren von Metall verwendet. Es wird häufig für die Veredelung von Uhrengehäusen und Metallprodukten verwendet und ist überall dort nützlich, wo ein schönes Finish gewünscht wird. Darüber hinaus wird es auch zum Polieren von lackierten Fahrzeugoberflächen, zum Ausbessern von Kratzern und zum Polieren von rostfreiem Stahl an Schalldämpfern verwendet.

Sie werden auch in der Holzbearbeitung eingesetzt. Sie spielen eine wichtige Rolle als unverzichtbares Werkzeug beim Polieren von Stoffen und im Instrumentenbau. Darüber hinaus werden sie auch zum Schärfen von Schleifscheiben und zum Polieren von lackierten Oberflächen vor dem Lackieren verwendet.

Es ist auch nützlich, um Schmutz von Harzprodukten zu entfernen und kann zum Grobpolieren von Metallsubstraten und zur Beseitigung von Unregelmäßigkeiten in Produkten verwendet werden. Es eignet sich auch zur Vorbehandlung von Hochglanzoberflächen und zum Polieren der Lackierung von Kraftstofftanks.

Darüber hinaus kann wasserfestes Schleifpapier auch zum Entfernen von Handflecken auf Keramik und zum Polieren von Flecken auf Edelstahlprodukten verwendet werden. Es eignet sich auch für die Reinigung von Waschräumen und Toiletten.

Funktionsweise des wasserfesten Schleifpapiers

Wasserfestes Schleifpapier unterscheidet sich von normalem Schleifpapier dadurch, dass es nass verwendet werden kann. Wasserfestes Schleifpapier basiert auf einem Spezialpapier oder -tuch mit gleichmäßig verteilten Schleifpartikeln in regelmäßigen Abständen. Die Schleifpartikel bestehen aus harten Materialien wie Aluminiumoxid, Siliziumkarbid oder Diamanten, die durch Abschaben der zu polierenden Oberfläche einen Poliereffekt erzielen.

Wasserfestes Schleifpapier kann aufgrund der Verwendung von wasserfesten Klebstoffen wie Harz oder Gummi auch nass verwendet werden. Durch die Zugabe von Wasser werden Staub und Abriebpartikel, die beim Polieren entstehen, entfernt und die polierte Oberfläche bleibt frisch.

Wasser kühlt auch die beim Polieren entstehende Wärme und minimiert die durch Reibung verursachten Schäden an der Oberfläche. Dies ist der Grund, warum Wasserfestes Schleifpapier eine schöne Oberfläche erzeugt.

Darüber hinaus ist wasserfestes Schleifpapier in verschiedenen Korntypen und Korngrößen erhältlich, so dass das für die Anwendung und das zu polierende Material am besten geeignete Korn ausgewählt werden kann. Die Wahl der richtigen Korngröße ermöglicht einen effizienten Poliervorgang.

Merkmale von wasserfesten Schleifpapier

Wasserfestes Schleifpapier besteht aus natürlichen oder künstlichen Schleifmitteln, die mit einem Klebstoff gleichmäßig an die Oberfläche des Rohpapiers gebunden sind. Der Vorteil von synthetischen Schleifmitteln wie Siliziumkarbid und Mischkorund ist, dass sie ein einheitliches Schleifpapier ergeben.

Schwarzes Siliziumkarbid mit seinen harten, leicht aufzutragenden Eigenschaften ist eines der am häufigsten verwendeten Schleifmittel. Zu den für Schleifpapier verwendeten Papieren gehören Japanpapier, Kraftpapier und latexbehandeltes Papier.

Latexbehandeltes Papier wird häufig als Standardtyp von wasserfesten Schleifpapier verwendet, das auf einer Vielzahl von Metallen, Holz, Harz und Stein eingesetzt werden kann. Als Klebstoffe werden Harze wie Phenol- und Epoxidharze verwendet, die eine ausgezeichnete Wasser- und Hitzebeständigkeit sowie eine hohe Klebkraft aufweisen.

Eine hohe Abrasivität, d. h. die Fähigkeit, in kurzer Zeit zu polieren, führt zu einer raueren Oberfläche, während eine besser bearbeitete Oberfläche eine geringere Abrasivität zur Folge hat. Es ist wichtig, die Schleifkraft oder die Rauheit der fertigen Oberfläche zu wählen, je nachdem, ob die Arbeit für den vorgesehenen Verwendungszweck wichtiger oder weniger wichtig ist.

Sonstige Informationen über wasserfestes Schleifpapier

1. Nummer der wasserfesten Schleifpapiere

Schleifpapiere und -tücher haben immer eine Nummer auf der Rückseite. Die Nummer gibt die Größe der auf dem Schleifpapier oder -tuch aufgebrachten Schleifkörner an und ist ein Rauheitsstandard.

Die Größe der Schleifkörner wird als Ober- und Untergrenze der Korngröße angegeben und als Korngröße bezeichnet. Je kleiner die Zahl, desto größer und rauer ist das Schleifkorn, und je größer die Zahl, desto kleiner und besser für die Endbearbeitung geeignet. Dies sind die Faktoren, die die Oberflächengüte oder Oberflächengenauigkeit des Polierprozesses bestimmen.

Die Nummer der Körnung wird im Allgemeinen als grob, mittel oder fein bezeichnet, aber es gibt keine spezifischen Bezeichnungen dafür, und die Erfahrung wird bestimmen, welche Nummer der Körnung welches Niveau der Oberflächengüte ergibt und wie sie verwendet werden sollte.

2. Zusammensetzung von wasserfestem Schleifpapier

Schleifpapier besteht aus drei Komponenten: Papiermaterial, Klebstoff und Schleifkörner.

Papiermaterial

Zu den Papiermaterialen gehören Kraftpapier, latexbehandeltes Papier und Japanpapier und sind mit den Symbolen AW, CW, DW und EW gekennzeichnet. AW ist ein weicher Papiergrundstoff, der sich für gebogene Oberflächen eignet, während EW ein harter Papiergrundstoff ist, der sich für den Einsatz auf Maschinen wie Bandschleifern eignet.

Schleifmittelkörner

Schleifkörner können natürlich oder künstlich hergestellt sein. Natürliche Schleifmittel sind in ihren Eigenschaften und ihrer Form nicht einheitlich, und in den letzten Jahren wurden die meisten Schleifgewebe und -papiere aus künstlichen Schleifmitteln hergestellt. Sie werden durch das Symbol G (Granat), Siliziumkarbid (CC), gelöste Tonerde (AA, AW) usw. dargestellt.

Bei einigen Schleifpapieren werden Diamanten als Schleifkörner verwendet, aber diese werden unter anderen Bezeichnungen verwendet, wie z. B. Diamantblätter, die eine andere Kategorie als die so genannten Schleifpapiere darstellen.

Klebstoffe

Es gibt zwei Arten von Klebstoffen: natürliche Klebstoffe (z. B. Leim, Kleber, Gelatine usw.) und Kunstharzklebstoffe (z. B. Phenolharz, Epoxidharz usw.), die sich in Bezug auf Schleifkraft, Oberflächenrauheit, Verstopfung usw. unterscheiden. Sie werden durch die Symbole G (Klebstoff), R (Harz) und W (wasserfestes Harz) unterschieden.

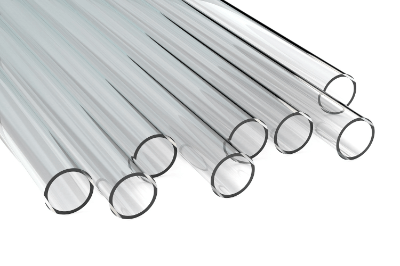

Hitzebeständiges Glasrohr ist ein Glasrohr, das hitzebeständig ist und einer schnellen Erwärmung und Abkühlung standhält. Im Vergleich zu normalem Glasrohr zeichnet sich hitzebeständiges Glasrohr durch seine Widerstandsfähigkeit gegenüber Wärmeausdehnung aus.

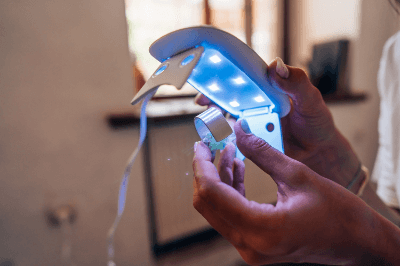

Hitzebeständiges Glasrohr ist ein Glasrohr, das hitzebeständig ist und einer schnellen Erwärmung und Abkühlung standhält. Im Vergleich zu normalem Glasrohr zeichnet sich hitzebeständiges Glasrohr durch seine Widerstandsfähigkeit gegenüber Wärmeausdehnung aus. UV-härtende Klebstoffe sind Klebstoffe, die durch Bestrahlung mit ultraviolettem Licht aushärten.

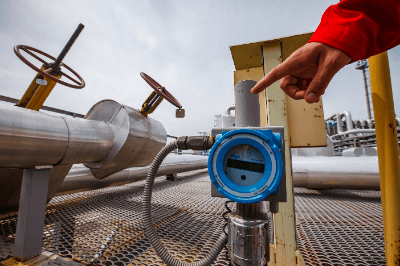

UV-härtende Klebstoffe sind Klebstoffe, die durch Bestrahlung mit ultraviolettem Licht aushärten. Schwefelwasserstoff-Messgeräte dienen zur Messung der Schwefelwasserstoffkonzentration vor der Durchführung der Tagesarbeit an den in der Sauerstoffmangel-Verordnung des Arbeitsschutzgesetzes genannten Stellen. Sie müssen vor jeder Arbeit verwendet werden, auch bei Schichtarbeit. Schwefelwasserstoff wird immer in der Nähe des Arbeitnehmers bei der Arbeit gemessen. Die Messstellen müssen in einem Bodenplan eingetragen werden, der drei Jahre lang aufbewahrt werden muss. Aufgrund der Verteilung der Schwefelwasserstoffkonzentration in der Luft müssen mindestens fünf Messstellen an geeigneten Stellen vorhanden sein.

Schwefelwasserstoff-Messgeräte dienen zur Messung der Schwefelwasserstoffkonzentration vor der Durchführung der Tagesarbeit an den in der Sauerstoffmangel-Verordnung des Arbeitsschutzgesetzes genannten Stellen. Sie müssen vor jeder Arbeit verwendet werden, auch bei Schichtarbeit. Schwefelwasserstoff wird immer in der Nähe des Arbeitnehmers bei der Arbeit gemessen. Die Messstellen müssen in einem Bodenplan eingetragen werden, der drei Jahre lang aufbewahrt werden muss. Aufgrund der Verteilung der Schwefelwasserstoffkonzentration in der Luft müssen mindestens fünf Messstellen an geeigneten Stellen vorhanden sein. Der hydraulische Dämpfer ist ein Bauteil, das zum Schutz von Maschinen und Gebäudestrukturen vor Vibrationen und Stößen eingesetzt wird und manchmal auch als Stoßdämpfer bezeichnet wird.

Der hydraulische Dämpfer ist ein Bauteil, das zum Schutz von Maschinen und Gebäudestrukturen vor Vibrationen und Stößen eingesetzt wird und manchmal auch als Stoßdämpfer bezeichnet wird.