¿Qué es una Máquina de Moldeo?

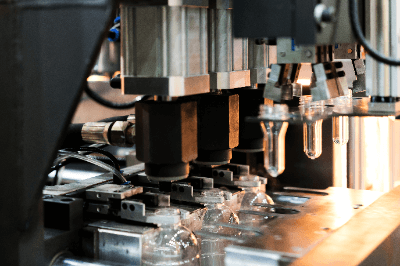

Las moldeadoras son máquinas utilizadas para moldear plásticos y resinas.

Sus usos específicos incluyen la fabricación de electrodomésticos y componentes. Las máquinas de moldeo por extrusión se utilizan para fabricar tubos y productos de varilla, las máquinas de moldeo se utilizan para espuma de poliestireno y las máquinas de moldeo por soplado se utilizan para productos huecos.

También hay máquinas de moldeo especialmente diseñadas para fluoropolímeros difíciles de procesar y máquinas de moldeo por vacío que moldean en condiciones de vacío, lo que permite un moldeo de alta precisión. Además, las máquinas moldeadoras son adecuadas para la producción en serie, pero ahora también se utilizan para la producción de lotes pequeños.

Por ello, también se han desarrollado máquinas de moldeo flexibles que pueden cambiarse en poco tiempo.

Usos de las Máquinas de Moldeo

Las máquinas de moldeo pueden moldear una amplia gama de materiales, como plásticos, metales, caucho y cerámica. En las industrias del automóvil y eléctrica y electrónica, pueden producir piezas de formas complejas.

En el sector médico, se utilizan para fabricar dispositivos médicos y prótesis. También se utilizan en la industria de la construcción para fabricar materiales plásticos de exterior y materiales para tejados, en la industria alimentaria para fabricar moldes de chocolate y silicona, y en la industria textil para fabricar accesorios para máquinas de hilar y tejer y tejidos.

Principios de las Máquinas de Moldeo

1. Máquinas de Moldeo por Inyección

Las máquinas de moldeo por inyección constan de materias primas plásticas y otros materiales que se calientan e inyectan a través de un orificio de inyección y a los que da forma un molde. En las máquinas de moldeo por extrusión, las materias primas plásticas se colocan en una tolva, se extruyen a través de una abertura de extrusión y se les da forma mediante un molde.

2. Máquinas de Moldeo por Extrusión

Las máquinas de moldeo por extrusión extruyen materiales termoplásticos mediante una presión mecánica y un calentamiento especiales. Las partículas de plástico se alimentan desde el alimentador de la máquina y se funden mediante el tornillo calentado.

El material plástico extruido a alta presión se moldea según la forma de la matriz, creando una forma. Por último, el producto formado se enfría y se separa mediante un sistema de refrigeración.

3. Máquinas de Moldeo por Soplado

Las máquinas de moldeo por soplado calientan el material plástico y lo colocan en una matriz de forma hueca, que se infla mediante presión de aire para formar el producto. En las máquinas de moldeo por soplado, la resina termoplástica se inyecta en el molde, se enfría y se forma, mientras que en las máquinas de moldeo por vacío, la película de plástico calentada se estira sobre el molde en el vacío.

Las máquinas de moldeo funcionan en entornos de alta temperatura y alta presión, por lo que las medidas de seguridad son importantes. Además, los factores que afectan a la calidad del producto moldeado incluyen el tipo y la calidad de las materias primas, el diseño del molde y el ajuste de las condiciones de moldeo. Las máquinas de moldeo son adecuadas para la producción en serie, pero actualmente se están desarrollando máquinas de moldeo flexibles que pueden cambiarse en poco tiempo para la producción de lotes pequeños.

Tipos de Maquinas de Moldeo

Existen diferentes tipos de máquinas de moldeo, como las máquinas de moldeo por inyección, las máquinas de moldeo por extrusión y las máquinas de moldeo por soplado.

1. Máquinas de Moldeo por Inyección

Las máquinas de moldeo por inyección son máquinas que moldean material plástico inyectándolo en un molde. Las máquinas de moldeo por inyección se caracterizan por su alta velocidad y su producción en serie. También están muy automatizadas, ya que los operarios se limitan a manejar la máquina, desde el moldeo hasta la expulsión de forma automática.

Las máquinas de moldeo por inyección forman moldes de plástico calentando y fundiendo el material plástico e inyectando el plástico a través del puerto de inyección. El plástico inyectado en el molde se enfría y endurece, lo que permite moldearlo con la forma deseada.

Las máquinas de moldeo por inyección se utilizan para muchos productos, como paneles y parachoques de coches, ordenadores, mangos de tijeras, jeringuillas y cubiertas de smartphones. El diseño del molde y la tecnología de fabricación son importantes, ya que el molde debe diseñarse en función del material y la forma.

2. Máquinas de Moldeo por Extrusión

Las máquinas de moldeo por extrusión son máquinas que funden, prensan y extruden materiales como plástico, caucho y metal para crear formas como tubos, láminas, perfiles y tuberías.

El plástico o la resina se colocan en una tolva y el material se introduce en un tornillo mientras se ajusta la cantidad. El material se calienta dentro del tornillo para fundirlo y extruirlo. Al final de la extrusión, se coloca una boquilla llamada matriz para determinar la forma.

3. Máquinas de Moldeo por Soplado

Las máquinas de moldeo por soplado utilizan presión de aire para expandir el material, que luego se enfría y endurece al introducirlo en la matriz.

La temperatura aumenta para ablandar el material, que se extruye a través de un tornillo de extrusión para formar un parison. El parison se enfría y se moldea presionándolo contra el molde mientras se insufla aire comprimido en su interior.