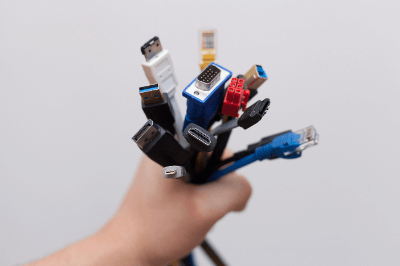

Was ist ein Display-Kabel?

Ein Display-Kabel ist ein Kabel, mit dem ein Computerbildschirm angeschlossen wird.

Ein Display-Kabel ist ein Kabel, mit dem ein Computerbildschirm angeschlossen wird.

Die Ausgabegeräte von Computern sind unterschiedlich, aber bei der Ausgabe von Bildern auf einem Bildschirm wird aufgrund der großen Datenmenge eine Kabelverbindung verwendet. Display-Kabel können einen analogen oder digitalen Ausgang haben, wobei der digitale Ausgang derzeit am weitesten verbreitet ist.

Anwendungen von Display-Kabel

Display-Kabel verbinden Computer und Bildschirme miteinander. Sie werden auch in Privathaushalten mit Computern und anderen Geräten verwendet. In der Industrie werden sie für den Anschluss an Speicherserver und verteilte Steuersysteme verwendet.

Funktionsweise des Display-Kabels

Wie bereits erwähnt, gibt es zwei Arten von Display-Kabeln für den Anschluss von Computern und Bildschirmen: analog und digital.

1. Analoge Methode

Bei der analogen Methode werden digitale Signale in analoge Signale umgewandelt, wenn Videosignale vom PC gesendet werden. Digitale Signale sind diskrete Werte, während analoge Signale kontinuierliche Werte sind. Analoge Signale sind anfällig für Rauschen und haben den Nachteil, dass das Signal leicht verschlechtert wird. Aus diesem Grund verschlechtert sich die Bildqualität im VGA-System tendenziell.

2. Digitale Systeme

Digitale Systeme sind derzeit die Regel, da digitale Systeme keine Verschlechterung des Videosignals verursachen. Allerdings gibt es je nach Standard Unterschiede in der Auflösung. HDMI bietet die Möglichkeit, gleichzeitig mit dem Videosignal auch das Audiosignal zu übertragen. Wenn Sie qualitativ hochwertige Bilder ausgeben möchten, beispielsweise im medizinischen Bereich, müssen Sie ein Display-Kabel wählen, das qualitativ hochwertige Bilder unterstützt (die DisplayPort-Methode ist der wichtigste Kandidat).

Weitere Informationen zu Display-Kabeln

1. Display-Kabel-Standards

Bei den Display-Kabel-Verbindungsstandards handelt es sich bei der analogen Methode um ein Kabel, das Daten im analogen Format überträgt. Der Standard ist das VGA-Kabel. Diese werden auch als analoges RGB-Kabel oder D-Sub 15-Pin-Kabel bezeichnet. Die Bildqualität ist schlechter als bei digitalen Kabeln.

Digitale Systeme sind Kabel mit einem Standard für die digitale Übertragung von Daten. Dazu gehören DVI-, DisplayPort-, HDMI- und USB Typ-C-Kabel. Sie können Bilder in höherer Qualität ausgeben als analoge Systeme. HDMI und USB können nicht nur Video, sondern auch Audio gleichzeitig ausgeben.

2. Passive und aktive Display-Kabel

HDMI- und DisplayPort-Kabel können je nach Verwendungszweck in aktive und passive Typen unterteilt werden. Aktive Kabel verwenden einen internen IC zur Umwandlung der Signale für die Übertragung. Da die Signalverarbeitung intern erfolgt, wird das Signal auch bei der Übertragung über große Entfernungen nicht verschlechtert.

Allerdings kann es aufgrund einer ungenauen Signalumwandlung an Stabilität mangeln. Diese Kabel werden vor allem in Klassenzimmern und anderen großen Räumen eingesetzt. Passive Kabel sind Kabel, die in allen Arten von Anwendungen eingesetzt werden können. Im Inneren befindet sich keine IC-Schnittstelle und die Signale von den Geräten werden so übertragen, wie sie sind.

Bei der Übertragung über große Entfernungen wird das Signal jedoch abgeschwächt und kann nicht genutzt werden. Passive Typen sind für kurze Entfernungen besser geeignet, während aktive Typen für die Übertragung über große Entfernungen empfohlen werden. Beachten Sie, dass der aktive Typ eine feste Signalflussrichtung hat und nur funktioniert, wenn die Ausgangsquelle und das Ausgangsziel beim Anschließen richtig verbunden sind. Das Kabel ist mit IN und OUT gekennzeichnet, überprüfen Sie dies also vor dem Anschließen.

3. Display-Kabel-Konvertierungsstecker

Um Display-Kabel-Anschlüsse in andere Standards umzuwandeln, verwenden Sie einen Konvertierungsstecker. Durch die Verwendung eines solchen ist die Kommunikation zwischen Anschlüssen verschiedener Standards möglich.

In den letzten Jahren sind viele PCs auf den Markt gekommen, die nur über USB-Typ-C-Ausgangsanschlüsse verfügen, wodurch der Bedarf an Konvertierungssteckern gestiegen ist. Doch selbst wenn ein Konvertierungsstecker zur Konvertierung in einen höheren Standard verwendet wird, ermöglicht er keine Kommunikation mit einer höheren Bildqualität als die des ursprünglichen Standards.

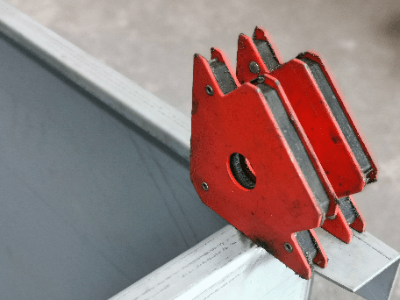

Ein Schweißmagnet ist eine Vorrichtung mit einem Magneten, die dazu dient, Materialien beim Schweißen und bei anderen Arbeiten in der richtigen Position zu halten.

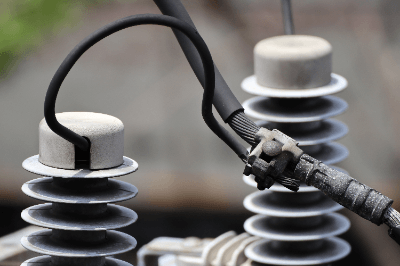

Ein Schweißmagnet ist eine Vorrichtung mit einem Magneten, die dazu dient, Materialien beim Schweißen und bei anderen Arbeiten in der richtigen Position zu halten. Ein Ableiter ist ein Blitzableiter, der durch Blitzschlag verursachte Schäden an Geräten verhindert.

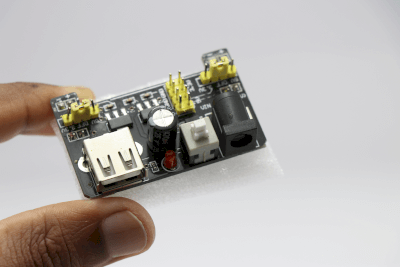

Ein Ableiter ist ein Blitzableiter, der durch Blitzschlag verursachte Schäden an Geräten verhindert. Stromversorgungsmodule sind eine Schlüsselkomponente für die ordnungsgemäße Versorgung eines elektronischen Geräts mit dem erforderlichen Strom.

Stromversorgungsmodule sind eine Schlüsselkomponente für die ordnungsgemäße Versorgung eines elektronischen Geräts mit dem erforderlichen Strom.