Was ist eine Innenschleifmaschine?

Eine Innenschleifmaschine ist eine Maschine zur Bearbeitung der Innenfläche eines zylindrischen Werkstücks.

Eine Innenschleifmaschine ist eine Maschine zur Bearbeitung der Innenfläche eines zylindrischen Werkstücks.

Schleifen ist ein Verfahren, bei dem eine Schleifscheibe mit harten Schleifkörnern, die mit einem Bindemittel verbunden sind, zum Trennen des Materials verwendet wird. Für Schleifscheiben werden Aluminiumoxid und Siliziumkarbid verwendet, die in ihrer Härte nur von Diamant übertroffen werden. Damit lassen sich harte Materialien wie gehärteter Stahl schneiden.

Im Vergleich zum Trennen eignen sie sich nicht zum Schruppen, da die Schnitttiefe geringer ist, aber sie sind aufgrund ihrer Maßhaltigkeit und der guten Rauheit der fertigen Oberfläche ein geeignetes Mittel für die Präzisionsbearbeitung. Sie werden in der Regel für die Fertigbearbeitung nach dem Schneiden und Abschrecken verwendet.

Innenschleifmaschinen eignen sich für die Innenbearbeitung von zylindrischen Formen in harten Werkstoffen und werden für die Präzisionsbearbeitung eingesetzt, wenn Maßgenauigkeit und eine gute Oberflächengüte erforderlich sind. Das Verständnis von Innenschleifmaschinen und die Auswahl der geeigneten Bearbeitungsmethode können zur Herstellung hochwertiger Produkte beitragen.

Anwendungen von Innenschleifmaschinen

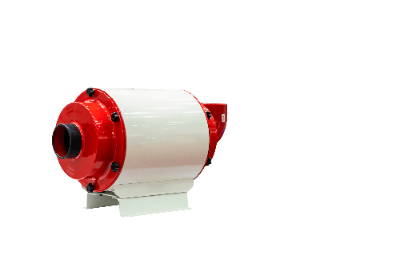

Innenschleifmaschinen schleifen, indem sie eine Innenschleifscheibe mit kleinem Durchmesser auf eine Spindel montieren, die als Schleifspindelkopf bezeichnet wird, und das Werkstück mit einem externen Backenfutter oder elektromagnetischen Spannfutter befestigen.

Es gibt zwei Arten von Innenschleifmaschinen: die werkstückdrehende Art und die Planetenschleifmaschine. Bei der werkstückdrehenden Ausführung drehen sich die Schleifscheibenspindel und die Spindel umeinander, und die Schleifscheibe oszilliert hin und her, während sie das Werkstück bearbeitet.

Die Planetenschleifmaschine hingegen eignet sich für große Werkstücke oder Werkstücke, die so geformt sind, dass sie während der Drehung nur schwer ausgewuchtet werden können. Die Schleifscheibenspindel dreht sich in einer Planetenbewegung und schleift entlang der Innenfläche, aber das Werkstück selbst dreht sich nicht.

Die Schärfe, Genauigkeit und Form der Schleifscheibe sind für das Schleifen wichtig. Aus diesem Grund ist ein Abrichten beim Wechsel der Schleifscheibe oder nach einer bestimmten Anzahl von Schleifvorgängen erforderlich, um die Schleifscheibe zu formen und zu verfeinern. Die Schleifscheibe wird vorbereitet, indem ein Diamantabrichter an der rotierenden Schleifscheibe angebracht wird.

Funktionsweise der Innenschleifmaschinen

Bei einer einfachen werkstückgedrehten Innenschleifmaschine ist der Schleifkopf mit der angebrachten Schleifscheibe gegenüber der Spindel verschiebbar, und das Schleifen erfolgt, indem die Scheibe in die Bohrung eintritt. Durch Verstellung der Schlittenposition ist es auch möglich, die Stirnfläche rechtwinklig zur axialen Mitte der Bohrung zu schleifen.

Unterschiedliche Bohrungsdurchmesser können durch Einstellen der entsprechenden Schleifscheibe für den Bohrungsdurchmesser berücksichtigt werden. Aufgrund der Durchbiegung der Schleifscheibenspindel neigt die Bohrung jedoch zu einer mittelgroßen Höhe. Es ist notwendig, eine Schleifscheibe mit großem Durchmesser für den Bohrungsdurchmesser zu wählen und diese mit einer Schleifscheibenspindel mit kurzem Wellenhals auf den Schleifscheibenspindelkopf zu setzen.

Die Maschine kann für gestufte Bohrungsdurchmesser verwendet werden, und die Koaxialität ist sehr genau. Durch Anwinkeln der Spindel kann auch ein Kegelschleifen erreicht werden. Beim Schleifen von Werkstücken mit einer Schleifscheibe fallen bei niedriger Umfangsgeschwindigkeit der Scheibe die Schleifkörner zusammen mit dem Bindemittel heraus, doch kann eine hohe Umfangsgeschwindigkeit von 1500 bis 3000 m/min erreicht werden, um harte Werkstücke wie gehärteten Stahl zu schleifen.

Unter typischen Schleifbedingungen hat die Schleifscheibe einen kleinen Durchmesser und der Schleifscheibenspindelkopf wird mit 2000 bis 3000 U/min gedreht, um die oben beschriebenen Umfangsgeschwindigkeiten zu erreichen. Die Drehzahl der Werkstückspindel wird so eingestellt, dass die Umfangsgeschwindigkeit der Schleiffläche etwa 35 bis 45 m/min beträgt.

Weitere Informationen über Innenschleifmaschinen

Maschinen, die in Verbindung mit Innenschleifmaschinen verwendet werden

Innenschleifmaschinen sind wichtige Maschinen für die Präzisionsbearbeitung, aber sie spielen auch eine wichtige Rolle, wenn sie in Kombination mit anderen Maschinen in den vor- und nachgelagerten Prozessen eingesetzt werden. Es gibt drei Arten von Maschinen, die zusammen eingesetzt werden: CNC-Drehmaschinen, Anfasmaschinen und Koordinatenmessmaschinen.

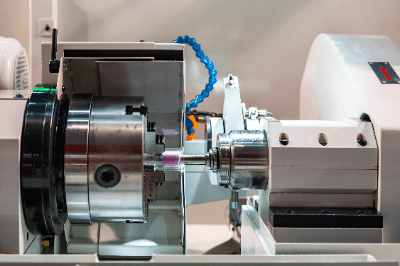

1. CNC-Drehmaschinen

CNC-Drehmaschinen sind computergesteuerte Drehbänke und werden als Vorstufe zu Innenschleifmaschinen eingesetzt. CNC-Drehmaschinen sind in der Lage, komplexe Geometrien zu bearbeiten, und können zudem die Produktivität durch Automatisierung erhöhen.

2. Anfasmaschinen

Anfasmaschinen entfernen Grate an den Stirnflächen und Kerben von Teilen, die auf Schleifmaschinen bearbeitet wurden. Sie sind für die Endbearbeitung von Teilen, die auf Innenschleifmaschinen bearbeitet werden, unverzichtbar und tragen zur Verbesserung der Produktsicherheit und -qualität bei.

Es steht eine breite Palette von Anfasmaschinen zur Verfügung, von handbetriebenen bis zu automatisierten Maschinen, die eine Auswahl nach Produktivität und Bearbeitungsgenauigkeit ermöglichen.

3. Koordinatenmessmaschinen

Koordinatenmessmaschinen sind Maschinen, die zur Überprüfung der Maß- und Formgenauigkeit von Teilen eingesetzt werden, die auf Innenschleifmaschinen bearbeitet werden. Sie können überprüfen, ob die Bearbeitungsgenauigkeit mit den Einstellungen übereinstimmt und die Produktqualität erhalten und verbessern. Die Messdaten können auch zur Analyse und Qualitätskontrolle verwendet werden und helfen, die Produktionsprozesse zu verbessern.

Los pilotes roscados son un tipo de pilote utilizado para mejorar terreno. Los pilotes pueden aumentar la resistencia del suelo integrando el suelo y el pilote mediante la introducción en el suelo de

Los pilotes roscados son un tipo de pilote utilizado para mejorar terreno. Los pilotes pueden aumentar la resistencia del suelo integrando el suelo y el pilote mediante la introducción en el suelo de