Was ist ein Spiralfroster?

Ein Spiralfroster ist ein Gerät, das Gegenstände auf einem spiralförmig angeordneten Förderer einfriert.

Im Vergleich zu einem linearen Förderer spart dies Platz und erhöht die Gesamtlänge des Förderers. Dadurch können große Mengen an Produkten eingefroren werden, was zu Kosteneinsparungen führt. Außerdem verringert sich die Zahl der manuellen Vorgänge, und es hat den Vorteil, dass die Qualität kontrolliert werden kann, indem verhindert wird, dass Fremdkörper untergemischt werden.

Anwendungen von Spiralfrostern

Spiralfroster werden hauptsächlich in der Lebensmittelindustrie eingesetzt. Die Hauptanwendung ist das Einfrieren von Lebensmitteln und die vorübergehende Kühlung von gekühlten Produkten.

Sie werden in Verbindung mit Kühlschränken zum schnellen Einfrieren von Lebensmitteln eingesetzt. Durch das Einfrieren von Lebensmitteln können Qualität und Geschmack für einen längeren Zeitraum erhalten werden. Diese Geräte sind für die Herstellung vieler Lebensmittel wie z. B. Tiefkühlkost und Tiefkühlobst, unerlässlich.

Sie werden auch für die vorübergehende Kühlung von gekühlten Produkten verwendet. Das Kühlen von Lebensmitteln vor dem Einlagern in den Kühlraum trägt dazu bei, die Lebensmittelqualität zu erhalten.

Weitere Verwendungszwecke sind die Kühlung von Kosmetika und abgefüllten Getränken. Gel-Hautpflegeprodukte und Lidschatten können in einer Umgebung mit niedriger Temperatur gelagert werden, um eine Verschlechterung und Veränderung zu verhindern. Sie kann auch zum Kühlen von Backwaren und Brot verwendet werden.

Funktionsweise der Spiralfroster

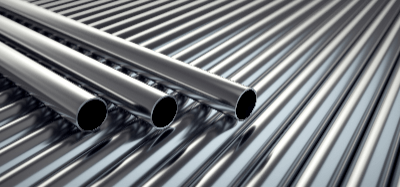

Bei Spiralfrostern werden die Gegenstände auf ein Förderband gelegt und in eine Kühlkammer gestellt. Im Inneren der Kühlkammer senkt ein eingebautes Kühlmittelzirkulationsrohr die Temperatur in der Kühlkammer. Das Förderband dreht das Objekt, während es die Kühlkammer durchläuft, wo es schnell abgekühlt wird.

Es gibt verschiedene Arten von Bändern, die in Förderanlagen verwendet werden. Welche Art von Band verwendet wird, hängt von der Art des Objekts ab:

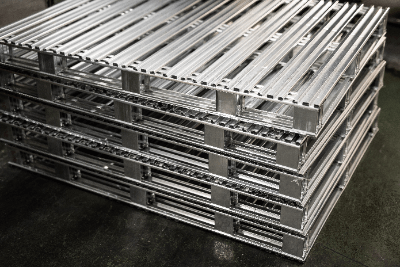

1. Kunststoffbänder

Kunststoffbänder sind aus Kunststoff und haben einen modularen Aufbau, ähnlich wie Ziegelsteine. Sie lassen sich leicht entfernen und reinigen und sind leichter und tragbarer als Metallbänder. Sie werden bei der Herstellung von Tiefkühlgemüse wie Spinat verwendet.

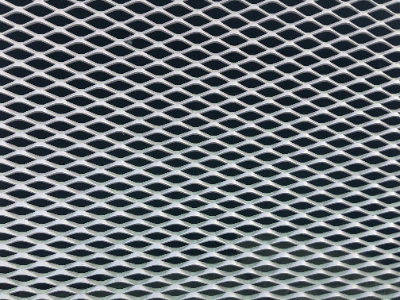

2. Gitterband

Ein Metallgitterband, oft aus Edelstahl, das für einen breiten Temperaturbereich von unter 0 °C bis über 200 °C geeignet ist. Sie werden für das Einfrieren von Lebensmitteln verwendet, die bei sehr hohen Temperaturen hergestellt werden wie z. B. Fischpaste.

Die feinen Maschen können auch für kleinere Produkte wie Reiskörner verwendet werden. Da sie bei hohen Temperaturen gehandhabt werden können, lassen sie sich mit Dampf sterilisieren und desinfizieren, so dass das Förderband hygienisch bleibt. Spiralfroster verwenden Gitterbänder.

Arten von Spiralfrostern

Es gibt verschiedene Arten von Spiralfrostern, je nach dem verwendeten Kältemittel:

1. Typ mit flüssigem Kältemittel

Diese Art von Spiralfrostern kühlt das Objekt durch die Zirkulation von flüssigem Kältemittel. Die Kühlgeschwindigkeit ist hoch und das Objekt kann schnell gekühlt werden. Das flüssige Kältemittel wird durch elektrische Energie verdampft oder verflüssigt, was bedeutet, dass das Kältemittel wiederverwendet werden kann.

Flüssige Kältemittel können jedoch umweltschädliche Stoffe wie Fluorchlorkohlenwasserstoff (FCKW) enthalten, was zu Problemen mit der Umwelt und anderen Problemen führt. In den letzten Jahren werden zunehmend umweltfreundliche Kältemittel verwendet.

2. Flüssigstickstoff-Typ

Bei diesem Typ von Spiralfrostern wird flüssiger Stickstoff zur schnellen Kühlung von Lebensmitteln verwendet. Flüssiger Stickstoff hat eine extrem niedrige Temperatur und siedet bei -196 °C, wodurch eine extrem hohe Kühlwirkung erzielt wird. Flüssiger Stickstoff verdampft schnell zu Stickstoff, so dass er keine negativen Auswirkungen auf die Umwelt hat.

Der Kühlprozess in Spiralfrostern mit Flüssigstickstoff erfolgt durch das Aufsprühen von Flüssigstickstoff auf die Lebensmittel durch eine Sprüh- oder Düse. Der flüssige Stickstoff haftet an der Oberfläche der Lebensmittel und verdampft schnell, wodurch die Temperatur der Lebensmittel sinkt. Dieser Vorgang kann wiederholt werden, um schnell kalte Luft in das Innere des Lebensmittels zu bringen.

Spiralfroster mit flüssigem Stickstoff haben jedoch mehrere Nachteile. Erstens erfordert der Umgang mit Flüssigstickstoff Fachwissen, und die Installation und der Betrieb erfordern ein hohes Maß an Geschicklichkeit. Außerdem werden für den Betrieb große Mengen teuren Flüssigstickstoffs benötigt, so dass die Betriebskosten in der Regel hoch sind.