Was ist ein Entgratungswerkzeug?

Ein Entgratungswerkzeug ist ein Werkzeug zum Entfernen von Graten, die bei der Bearbeitung von Metallen und anderen Werkstoffen zwangsläufig entstehen.

Grate sind Vorsprünge oder Rückstände, die bei der Bearbeitung ungewollt entstehen und beim Verformen und Abreißen des bearbeiteten Materials beim Schneiden oder Stanzen entstehen.

Da Grate scharf sind und bei versehentlicher Berührung Verletzungen verursachen können, ist das Entgraten für fast alle Blechteile der Welt unerlässlich. Zu den Arten von Graten gehören Schneidgrate von Bohrern und Fräsmaschinen, Pressgrate von Pressmaschinen und Spritzgussgrate, die beim Gießen und Schmieden durch das Anfahren von Spalten entstehen.

Verwendung von Entgratungswerkzeugen

Entgratungswerkzeuge werden zur Beseitigung von Vorsprüngen und Rückständen eingesetzt, die während des Bearbeitungsprozesses entstehen. Es gibt drei Hauptzwecke für das Entgraten.

1. Um Messfehler zu vermeiden

Wenn sich an den Kanten der Messfläche eines Teils Grate befinden, kommt es zu einem Fehler in Bezug auf die ursprünglichen Abmessungen. Fehler können dazu führen, dass Teile nicht wie vorgesehen zusammengebaut werden oder dass Produkte nicht wie vorgesehen funktionieren.

2. Vermeidung von Produktausfall und Verschleiß

Auch nach der Fertigstellung des Produkts kann es zu einer Vielzahl von Fehlern kommen. Während des Gebrauchs können Grate vom Produkt abfallen und zu Fremdkörpern werden, oder bei Antriebseinheiten können sie mit anderen Teilen in Berührung kommen und Kratzer und Verschleiß verursachen. Bei elektrischen Produkten können Grate mit Schaltkreisen in Berührung kommen und Kurzschlüsse verursachen.

3. Vermeidung von Verletzungen bei Arbeitern und Benutzern

Grate an Produkten sind unregelmäßig geformt und scharfkantig, insbesondere an Metallprodukten, und können allein durch Berührung zu Verletzungen führen. Arbeiter und Benutzer sind immer verletzungsgefährdet, wenn Grate zurückbleiben.

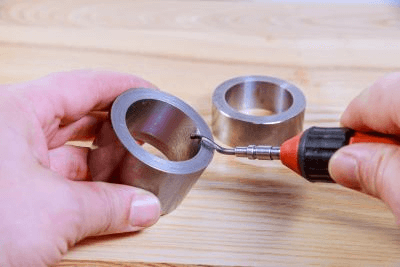

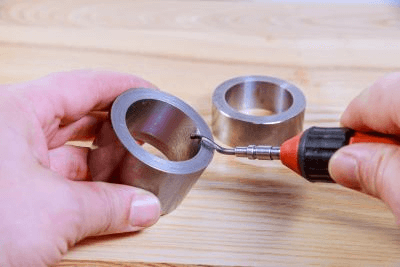

Prinzip der Entgratungswerkzeuge

Das Prinzip des Entgratungswerkzeugs ist einfach: Durch Schleifen entlang der Maserung des Werkzeugs werden die Grate entfernt und die unebenen Stellen abgeflacht und glatt gemacht, so dass sie sich nicht mehr verletzen können.

Für Grate, die beim Bohren von Löchern entstehen, gibt es auch ein etwas anderes Verfahren, das sogenannte Anfasen, bei dem der Grat nicht mit einem Handwerkzeug entfernt wird, sondern die gesamte Kante geschnitten wird, um auch den Grat zu entfernen.

Arten von Entgratungswerkzeugen

Es gibt verschiedene Entgratungsmethoden, von denen die gängigste darin besteht, Grate durch mechanischen Kontakt mit einer Bearbeitungsmaschine oder einem Werkzeug zu entfernen. Die wichtigsten Arten sind.

- Feile

- Schaber

- Schmirgelpapier

- Schleifer

- Leuters

- Bandschleifer

Feilen, Schaber und Schleifpapier werden verwendet, um Grate zu entfernen, indem das Teil in der Hand gehalten und die Kanten des Teils poliert werden. Schleifer, Schleifmaschinen und Bandschleifer entfernen Grate, indem sie das Teil gegen ein rotierendes Objekt drücken. Je nach Zustand des Grats können auch Bohr- und Fräsmaschinen eingesetzt werden.

Weitere Informationen über Entgratungswerkzeuge

Wie man Grate entfernt

Grate entstehen bei der maschinellen Bearbeitung an den Ecken des Werkstücks. Es gibt fünf Hauptarten von Entgratungsmethoden. Je nach Werkstoff des Werkstücks und

1. Den Bearbeitungsmethoden

Es gibt zwei Methoden: die manuelle Nachbearbeitung und die Bearbeitung mit einer Bohr- oder Fräsmaschine. Manchmal werden Bereiche, in denen bei der Schaftfräsbearbeitung Grate auftreten, vorher bearbeitet, um die Bildung von Graten zu verhindern.

2. Abrasive Kornbearbeitung

Bei dieser Methode werden Grate mit einer harten körnigen Substanz, den Schleifkörnern, entfernt. Es gibt drei Arten: Schleifkornstrahl, bei dem Grate entfernt werden, indem Schleifkörner auf den Grat gesprüht werden; Schleifstrom, bei dem Grate entfernt werden, indem das Produkt in eine Maschine gelegt wird, die einen Schleifstrom rotieren lässt; und Trommelpolieren, bei dem Grate entfernt werden, indem das Produkt mit Graten und Schleifkörnern in denselben Behälter gelegt wird und der Behälter rotiert. Diese Methode wird verwendet, um Grate von kleinen Teilen zu entfernen.

3. Thermische Bearbeitungsmethode

Es gibt zwei Methoden der Entgratung durch thermische Bearbeitung. Bei der einen Methode wird eine Flamme oder ein Plasma verwendet, um nur die Grate zu erhitzen und zu entfernen, während bei der anderen Methode der entgratete Bereich unter Strom gesetzt wird und die Grate aufgrund der durch den elektrischen Widerstand erzeugten Hitze entfernt werden.

4. Chemische Bearbeitungsmethode

Bei dieser Methode werden Chemikalien verwendet, um die Grate aufzulösen und zu entfernen.

5. Elektrochemische Bearbeitungsmethode

Bei dieser Methode werden die Grate entfernt, indem das Produkt mit den Graten in eine elektrolytische Lösung getaucht wird, die elektrolytische Lösung vibriert und unter Strom gesetzt wird.