Was ist eine Polyurethan Rolle?

Polyurethan Rollen sind Metallwalzen oder -rollen, auf deren Oberfläche Urethan aufgetragen und eingebrannt ist. Polyurethan verfügt über eine hervorragende Schalldämmung, Schallabsorption, Schallisolierung, Ölbeständigkeit, chemische Beständigkeit, mechanische Festigkeit, Abstoßelastizität, Rollwiderstand, Wärmebeständigkeit, Wärmespeicherung und Verschleißfestigkeit.

Farbe, Material, Härte und Länge von Polyurethan werden je nach Anwendung angepasst.

Es ist vielseitig einsetzbar, unter anderem als Polstermaterial für Stühle, Sofas und Matratzen. Es ist in den Haushalten weit verbreitet, da es sich leicht verarbeiten lässt. Es kann auch einfach gereinigt werden.

Anwendungen von Polyurethan Rollen

Polyurethan Rollen können vielseitig verwendet werden, von Autoinnenraumkomponenten bis hin zur Schalldämpfung, Vibrationsdämpfung und Schallabsorption.

Die Verwendung im medizinischen Bereich, insbesondere in Pflegeeinrichtungen, von Betten und Untersuchungsräumen, bis hin zu Rehabilitationsböden.

Als Verpackungsmaterial kann es für die Verpackung und den Transport von Produkten verschiedener Kategorien (wie Obst, verderbliche Lebensmittel, Präzisionsgeräte usw.) verwendet werden.

Als Sportmatten können sie für fast alle Arten von Sportartikeln in Innenräumen, auf dem Boden, in Schwimmbädern usw. verwendet werden. Sie können auch als Yogamatten in Wohnungen und Turnhallen verwendet werden.

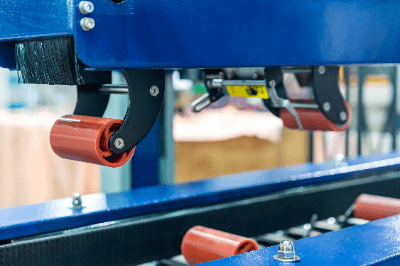

Sie können in Förderbändern und Führungen in vielen Industriezweigen wie der Stahlherstellung und dem Druckwesen verwendet werden.

Funktionsweise von Polyurethan Rollen

Das Material Polyurethan ist weich wie Gummi und hat eine ausgezeichnete Abriebfestigkeit, Elastizität und Ölbeständigkeit. Kautschuk wird allgemein in Naturkautschuk, Kautschuk aus Natursaft und synthetischen Kautschuk, der durch Molekularpolymerisation hergestellt wird, eingeteilt.

Polyurethan eignet sich aufgrund seiner weichen Haptik als Polstermaterial für Stühle und Matratzen.

Es ist sehr vielseitig in der Verarbeitung und kann zu einer Vielzahl von Formen verarbeitet werden, die von wenigen Millimetern bis hin zu Würfeln mit einer Dicke von mehreren Metern reichen.

Als Verpackungsmaterial ist es vielseitig einsetzbar. Es ist in einer großen Vielfalt von Farben erhältlich.

Das Material hat schalldämpfende, schallabsorbierende und schallisolierende Eigenschaften.

Aufgrund seiner hohen Elastizität eignet es sich für Polstermaterialien.

Es besitzt eine ausgezeichnete Elastizität und Reißfestigkeit auch bei Dehnung.

Das Material hat sowohl luftdurchlässige als auch polsternde Eigenschaften.

Die Verarbeitung mit Klebstoff ist auf einer Seite möglich.

Das Material hat eine ausgezeichnete Flexibilität.

Durch Veränderung des Materials können verschiedene Eigenschaften gewählt werden, wie z.B. Chemikalienbeständigkeit, Lösungsmittelbeständigkeit, Beständigkeit bei niedrigen Temperaturen, Wasserbeständigkeit, Alkalibeständigkeit, Ölbeständigkeit, Beständigkeit bei niedrigen und hohen Temperaturen, Belastungsbeständigkeit, Dauerdehnungsbeständigkeit, Schwefelsäurebeständigkeit, Lösungsmittelbeständigkeit, Salzsäurebeständigkeit, Hitzebeständigkeit und Reißfestigkeit.

Die Rollen selbst sind in verschiedenen Formen erhältlich, darunter normale und ballige Rollen.

Weitere Informationen über Polyurethan Rollen

1. Material der Polyurethan Rollen

Obwohl sie den gleichen Namen „Polyurethan“ tragen, unterscheiden sich Polyurethan Werkstoffe in ihrer Leistung je nach Art der Zusammensetzung und Härte. Selbst harte Produkte sind im Vergleich zu anderen Gummimaterialien elastischer und haben stoßdämpfende Eigenschaften.

Es zeichnet sich vor allem durch seine hervorragenden mechanischen Eigenschaften aus. Während es den Vorteil einer hohen Zugfestigkeit und Abriebfestigkeit hat, liegen seine Nachteile in der geringeren Ölbeständigkeit, Hitzebeständigkeit und chemischen Beständigkeit. Es gibt verschiedene Arten von Polyurethan, darunter Hart- und Weich-Polyurethan, auf Ether- und Ester-Basis.

2. Walzen aus hartem Polyurethan (Härte: ca. 50-95°)

Sie werden hauptsächlich für industrielle Walzen verwendet, bei denen eine hohe Festigkeit erforderlich ist, wie z. B. Quetschwalzen, Förderwalzen und Führungswalzen. Polyurethan hat die Eigenschaft, sich mit Wasser zu verbinden und Hydrolyse zu verursachen.

Hydrolyse ist eine chemische Reaktion, die auftritt, wenn einem Material durch Regen oder Feuchtigkeit Feuchtigkeit zugesetzt wird, wodurch das zuvor klumpige Material zerfällt. Die Hydrolyse tritt nach der Herstellung auf, und die Oberfläche wird innerhalb weniger Jahre klebrig.

Mit zunehmender Härte wird das Material hydrophober (d. h. Wasser vermischt sich nicht mit ihm), wodurch es widerstandsfähiger gegen Hydrolyse wird, was es unter den Polyurethanen relativ widerstandsfähig gegen Hydrolyse macht. Außerdem ist selbst bei gleicher Härte eine Hydrolyse bei Estersystemen wahrscheinlicher, während sie bei Ethersystemen seltener auftritt.

3. weiche Polyurethanwalzen (Härte: ca. 20-30°)

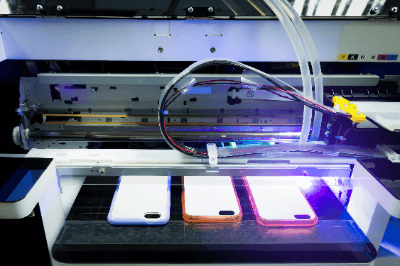

Weiche Polyurethanwalzen werden unter anderem im Buchdruck und in der Druckindustrie eingesetzt. Im Allgemeinen werden Materialien auf Esterbasis verwendet. Infolgedessen ist die Wahrscheinlichkeit einer Hydrolyse größer.

4. auf Etherbasis

Polyurethan werden durch die Bindung von Urethan mit Polyolen auf Etherbasis hergestellt. Der Vorteil ist die relative Hydrolysebeständigkeit, die eine Schwachstelle von Urethankautschuk darstellt. Es sind sowohl weiche als auch harte Werkstoffe erhältlich, mit einer Weichheit von etwa 20-30° und einer Härte von etwa 70-90°. Ihre mechanische Festigkeit und Abriebfestigkeit ist jedoch etwas geringer als bei Materialien auf Esterbasis.

5. Ester-Basis

Hierbei handelt es sich um Polyurethan Werkstoffe mit Esterbindungen in ihrer Zusammensetzung. Sie haben eine höhere mechanische Festigkeit, eine bessere Zug- und Reißfestigkeit und eine bessere Ölbeständigkeit als Materialien auf Esterbasis. Wie bereits erwähnt, besteht ein Nachteil darin, dass sie anfälliger für Hydrolyse sind als Materialien auf Etherbasis.