¿Qué es un Motor de Ventilador de CD?

Los motores de ventilador de corriente continua son dispositivos que impulsan el flujo de aire mediante el uso de corriente continua.

Dependiendo de su estructura, se pueden clasificar en diferentes categorías como ventiladores de hélice, soplantes o de flujo cruzado. Sin embargo, todos comparten la característica fundamental de soplar aire.

Por eso es importante comprobar las especificaciones del catálogo y utilizarlos para diferentes aplicaciones y fines. El tipo más común de motor de ventilador es un ventilador soplador de hélice, por lo que si no está seguro de su elección, es seguro que seleccione este tipo.

Usos de los Motores de Ventilador de CD

Los motores de ventilador de CC se utilizan para refrigerar el interior de equipos electrónicos, como electrodomésticos y equipos ofimáticos, soplando o convectando aire mediante la rotación del ventilador.

La refrigeración mediante motores ventiladores de CC se basa en la convección de aire, por lo que debe elegirse el método más eficaz, teniendo en cuenta la estructura del equipo y la temperatura.

Principio de los Motores de Ventilador de CD

La estructura de un motor de ventilador de CC puede dividirse a grandes rasgos en la carcasa, que es el componente estructural, el ventilador o rodete para el flujo de aire, y el motor de CC para hacerlo girar. el motor de CC hace girar continuamente el ventilador, que comprime y sopla aire.

En el caso de los ventiladores de hélice, la dirección del flujo de aire está en la misma dirección que el eje de rotación, lo que da como resultado un tamaño pequeño, un gran flujo de aire y una rotación relativamente silenciosa. Por el contrario, un soplador es perpendicular al eje de rotación y la salida de aire es estrecha, por lo que el flujo de aire se concentra y se consigue una presión estática elevada.

Estructura de los Motores de Ventilador de CD

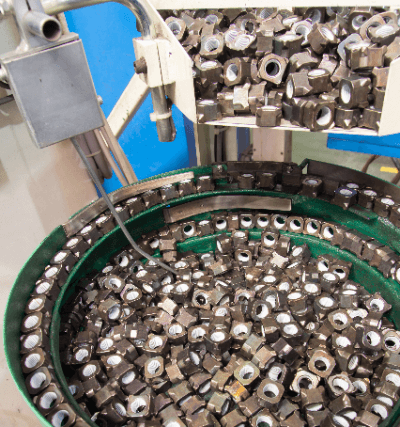

Un ventilador típico consta de un rodete, una carcasa, un eje, cojinetes y un retén.

1. Rodete

El rodete es la pieza que produce el flujo de aire y es el corazón del ventilador. Existen varios tipos de impulsores, en función de la aplicación, el entorno y otros factores relacionados con la eficacia del flujo de aire.

2. Carcasa

La carcasa es el armazón exterior del propio ventilador y la trayectoria interior del flujo de aire, y es la parte que forma las secciones de entrada y salida del ventilador.

3. Eje

El eje central del ventilador, que proporciona la fuerza para soportar el impulsor.

4. Cojinete

Pieza que recibe el movimiento de rotación del eje, suavizando y soportando su acción. Los cojinetes reducen la fricción y el desgaste. Es una pieza importante, ya que una mala calidad puede provocar averías por desgaste mecánico.

Más Información sobre los Motores de Ventilador de CD

1. ¿Qué es la Resistencia al Flujo de Aire?

Cuando se introduce aire en una trayectoria de flujo, se genera resistencia al flujo en dirección opuesta al movimiento del aire. Cuanto más obstáculos haya en la trayectoria del flujo que dificulten el paso del aire, mayor será la resistencia y menor será el caudal de aire. Esta resistencia al flujo de aire se traduce en un aumento de la presión estática en el sistema y se conoce como pérdida de presión.

En el contexto de la refrigeración mediante ventiladores, es importante considerar la resistencia al flujo de aire y seleccionar el ventilador adecuado teniendo en cuenta la pérdida de presión asociada a la estructura interna del sistema. Además, al diseñar un sistema de refrigeración por ventilador, se debe tener en cuenta la configuración de manera que no se obstruya el flujo de aire y se maximice la eficiencia de la refrigeración.

Si se requiere un mayor volumen de aire y presión estática, se pueden utilizar varios ventiladores. En este caso, es importante determinar si es más eficiente utilizar los ventiladores en serie o en paralelo. Generalmente, utilizar los ventiladores en paralelo resultará en un mayor caudal de aire, mientras que utilizarlos en serie generará una mayor presión estática.

2. Diferencias con los Motores de Ventilador de CA

Los ventiladores de CC pueden variar su velocidad de rotación con el motor y el circuito. Los ventiladores de CA, en cambio, tienen su velocidad de rotación fijada por la frecuencia de la fuente de alimentación de CA. En la actualidad, los ventiladores de CC, cuya velocidad de rotación puede controlarse libremente, son la corriente principal, y también existen ventiladores de CC de CA, en los que se utiliza una fuente de alimentación de CA para hacer girar un ventilador de CC.

3. ¿Qué es un Ventilador Axial de CC?

Los ventiladores axiales de CC son ventiladores axiales accionados por CC. Los ventiladores axiales tienen aspas montadas en el centro del bastidor, que aspiran aire por la parte delantera de las aspas y lo descargan por la parte trasera.

La dirección en la que el ventilador envía el aire es en sentido axial, lo que tiene las ventajas de un gran caudal de aire y un bajo nivel de ruido. Se utilizan mucho en aplicaciones de refrigeración de materiales que generan calor. Una característica de los ventiladores axiales es que el caudal de aire aumenta o disminuye relativamente poco debido a los objetos resistivos.

4. Otros Tipos de Ventiladores

Otros tipos de ventiladores axiales son los centrífugos y los de flujo oblicuo. Los ventiladores centrífugos no expulsan el aire hacia atrás, sino a 90° con respecto a la dirección de aspiración.

Asimismo, los ventiladores diagonales son como un abanico entre los ventiladores axiales y los centrífugos. La forma de las aspas permite aspirar aire desde la dirección axial y aplicar presión en la dirección diagonal del eje para cambiar la dirección de escape y soplar aire. Se caracterizan por ser compactos y ligeros.

Los ventiladores centrífugos son adecuados cuando el espacio del equipo no permite soplar aire hacia atrás. Se utilizan, por ejemplo, para extraer aire del interior de equipos densamente empaquetados. Un motor de ventilador axial típico es el ventilador de hélice. Se coloca una hélice en forma de aspa dentro de la carcasa y se hace girar para generar un flujo de aire en la dirección del eje de rotación.

Como el flujo de aire se produce en la dirección del eje de rotación, la estructura es compacta. Un motor de ventilador típico en un ventilador centrífugo es un soplante. Las soplantes generan un flujo de aire en una dirección casi perpendicular al eje de rotación por la fuerza centrífuga de las palas cilíndricas dispuestas hacia delante.