What Is Multi Core Cable?

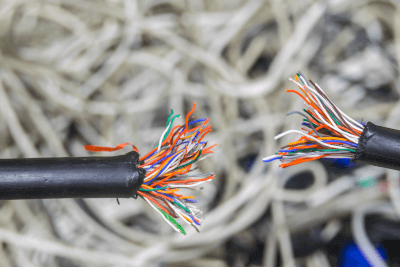

Multi-core cable is a cable with two or more internal core wires.

Multi-core cable is a cable with two or more internal core wires.

They are used for both signal wiring and power supply applications. Miscellaneous power, such as for home use, often has single-phase circuits. Consequently, power is supplied using two or three cables, including a grounding cable. For power supply to industry, three-phase circuits are used, therefore multi-core cables with three or four cables, including grounding are used.

Multi-core cables with four or more internal cores are often used for signal cables. Multi-core cables with 100 or more internal core wires are sometimes used for telephone lines. For the transmission of weak current signals that are vulnerable to noise, a conductive layer called a shield is sometimes applied as a countermeasure.

Applications of Multi Core Cable

Multi-core cable is always used in the operation of motorized equipment. They are also used in home air conditioners and are one of the most widely used components worldwide. Specific applications are as follows:

- Power supply wiring for home air conditioners

- Power supply wiring for industrial pumps

- Input wiring for sequencers

- Input wiring for distributed control systems

Electrical circuits require an outward and return path, except when one end is grounded. Therefore, two or more multi-conductor wires are often used.

In large industrial facilities, many sensors such as limit switches are used, each of which sends out signals with about two wires. They are used to reduce labor hours by installing a terminal board near the machine and using several tens of multi-core cables to transmit the signals together to the control system.

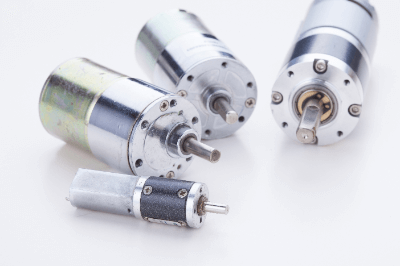

Principle of Multi Core Cable

The multi-core cable consists of a sheath, conductor, insulation, and inclusions.

1. Sheath

The sheath is the outer skin that protects the cable. Robust insulators, such as rubber or polyethylene, are used. It is a material provided to protect the cable core from the external environment, such as sunlight and rainwater. In the case of shielded cables, metal shielding such as copper tape is applied between the sheath and the core wire. Sheath refers to a covering.

2. Conductor

A conductor is a metal part that serves as a pathway for electricity. Copper is used because it has low electrical resistance and is less expensive than silver. Another advantage of copper is that it is soft and bendable. There are two types of conductors: single-wire and twisted-wire.

LAN cables may have a single-wire structure, while multi-core cables almost always use a stranded wire structure. The stranded wire structure consists of multiple thin conductors twisted together to form a core wire and has the advantage of high flexibility.

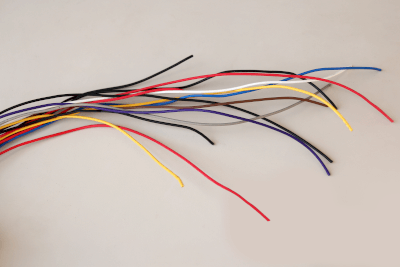

3. Insulation Coating

Insulation coating is a film that insulates conductors. In most cases, vinyl or similar materials are used. The insulation coating may be colored or have core wire numbers printed on it to prevent wiring errors during connection.

4. Inclusions

Inclusions are materials filled between core wires. Paper string or jute is used. They are used to stabilize the arrangement of the core wires.

Types of Multi Core Cable

Multi-core cables are used in different constructions depending on the intended use. The following are typical cables used as multi-core cables.

1. VCT/VCTF

This is a vinyl cabtire cable with a vinyl sheath. It is used for wiring that is moved around, such as for electrical outlets and power tools. These cables are widely used because they are sturdy and inexpensive.

2. 2PNCT/WCT

Rubber cabtire cable with a sheath made of synthetic rubber or natural rubber. Due to the sheath’s sturdiness and flexibility, it is frequently used within cable bearers, among other applications. They are used in more severe environments than vinyl cabtire cables.

3 CVV/CVVS

Multi-core cable is a cable with a vinyl sheath. 10 or more cores are not uncommon, and it is used for control wiring of industrial equipment, etc. CVVS is a cable with a shield layer and is used to transmit analog signals, etc.

An antistatic sheet is a sheet that prevents static electricity on the surface of a material. Plastics (films) accumulate static electricity (charging) easily, which can cause electrostatic interference and malfunctions if there are electronic components in the vicinity. It can also cause static ignition of organic materials and adsorption of electrically charged dust.

An antistatic sheet is a sheet that prevents static electricity on the surface of a material. Plastics (films) accumulate static electricity (charging) easily, which can cause electrostatic interference and malfunctions if there are electronic components in the vicinity. It can also cause static ignition of organic materials and adsorption of electrically charged dust.

A single-core cable is a cable that has only one core wire inside.

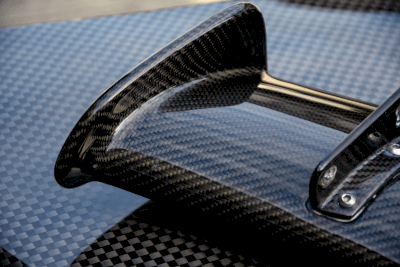

A single-core cable is a cable that has only one core wire inside. Carbon fiber is a light and strong fiber composed mostly of carbon.

Carbon fiber is a light and strong fiber composed mostly of carbon.