¿Qué es una Máquina de Llenado de Tubos?

Las máquinas de llenado de tubos son equipos utilizados para envasar cremas viscosas y otros productos en tubos. Estas máquinas no solo se encargan del proceso de llenado, sino que también pueden realizar operaciones previas y posteriores como lavado y vaciado de los tubos. Los tubos a llenar pueden variar en términos de contenido y material, pero existen características comunes en estas máquinas.

Las máquinas de llenado de tubos están diseñadas con cubiertas de seguridad en las puertas, lo que permite que los diferentes mecanismos funcionen a alta velocidad, acorde a las demandas cada vez más rápidas de las operaciones de llenado. Además, muchas de estas máquinas cuentan con una interfaz de usuario intuitiva, como una pantalla táctil, que facilita su manejo y control.

La precisión en el llenado es un aspecto importante, ya que se busca reducir la pérdida de contenido y minimizar la adherencia en los tubos. Esto se logra a través de sistemas de llenado de alta precisión que garantizan una dosificación exacta del producto. Esto a su vez mejora la productividad, especialmente en entornos de producción multiproducto, donde se puede cambiar rápidamente de un tipo de contenido a otro sin la necesidad de utilizar herramientas adicionales.

Además, estas máquinas ofrecen una alta reproducibilidad en el volumen de llenado, lo que permite mantener una consistencia constante en el envasado. Algunas máquinas incluso pueden someterse a un control de peso después del sellado para asegurar la calidad del producto envasado.

Aplicaciones de las Máquinas de Llenado de Tubos

Las máquinas de llenado de tubos se instalan a menudo en las industrias cosmética, farmacéutica y farmacéutica.

- Crema solar, crema de manos

- Geles de baño y peluquería

- Pomadas y cremas farmacéuticas

- Pastas

- Lociones

- Aceites

- Tintes para el cabello

- Máscaras y otros cosméticos

- Champús

- Pasta dentífrica, etc.

También se utilizan en la industria alimentaria para rellenar productos en tubo y alimentos en pasta.

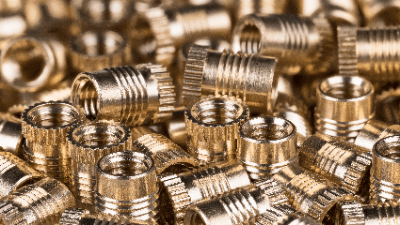

Los tubos pueden ser de plástico, laminados o metálicos (por ejemplo, de aluminio).

Principio de las Máquinas de Llenado de Tubos

Las máquinas de llenado de tubos utilizan el siguiente flujo para llenar el contenido:

- Alimentación del Tubo

La máquina está equipada con un dispositivo de alimentación de tipo casete y el número de tubos puede controlarse mediante controles por cámara, etc. - Limpieza

Los tubos se limpian mediante aire u otros medios. - Alineación

Las marcas de color se alinean con los tubos y se leen mediante sensores.

Dependiendo de la forma del mecanismo de alimentación de tubos, algunos tienen un mecanismo para girar el contenedor. - Llenado

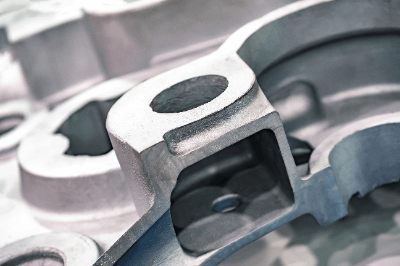

Suelen utilizarse sistemas de pistón cilíndrico y de pistón rotativo sin válvulas, en los que un pistón aspira y llena un volumen determinado.

Además del tipo automático, que puede seguirse y controlarse mediante un servomotor, también hay máquinas de llenado manuales y controladas por levas para producciones de gran mezcla y bajo volumen.

Algunos productos están equipados con un dispositivo que ajusta automáticamente el volumen de llenado.

Para evitar la adquisición de burbujas de aire durante este proceso, las burbujas de aire se eliminan mediante rotación a alta velocidad, etc. - Sellado y Marcado

Se realiza el sellado de los tubos.

El sellado puede ser con aire caliente, plegado y apretado, termosellado o ultrasónico.

Muchos productos también están disponibles con control del par de sellado.

Además, en este proceso también se aplica el etiquetado y el marcado del número de lote en el cuerpo del tubo. - Corte

Algunos productos pueden cortarse en forma de abanico u ondulada, así como en forma de R, para acomodar productos con características de diseño en la sección de corte. - Descarga

Algunas máquinas están equipadas con un sistema automático de expulsión de tubos.