腐食試験とは

腐食試験とは、物質を腐食させる環境因子を抜き出し、あえて腐食を促進させるよう条件下で耐食性を確認する試験の総称です。

製品が破損する要因の1つとして腐食が挙げられます。腐食は実に様々な環境因子が複合的に合わさって起きるものであり、それを完全に再現するのは難しいと言えます。疑似的に再現できたとしても大がかりな試験が必要ですが、腐食に影響すると考えられる環境因子を抜き出した要素試験であれば、簡易的に行うことができます。

腐食試験はあえて腐食を促進させるような条件下で行うため、比較的短く耐食性の評価ができることや、他の素材と比較しやすいです。

腐食試験の使用用途

ある一定の基準を超えたもののみを材料として使用するなど、材料の選定や、製品の耐食性評価の基準として腐食試験が採用されています。

また、JISやJASOなど、規格化された腐食評価基準なども存在し、自動車分野、家電・電気製品分野、土木・建築分野などで幅広い分野で活用されています。

腐食試験の原理

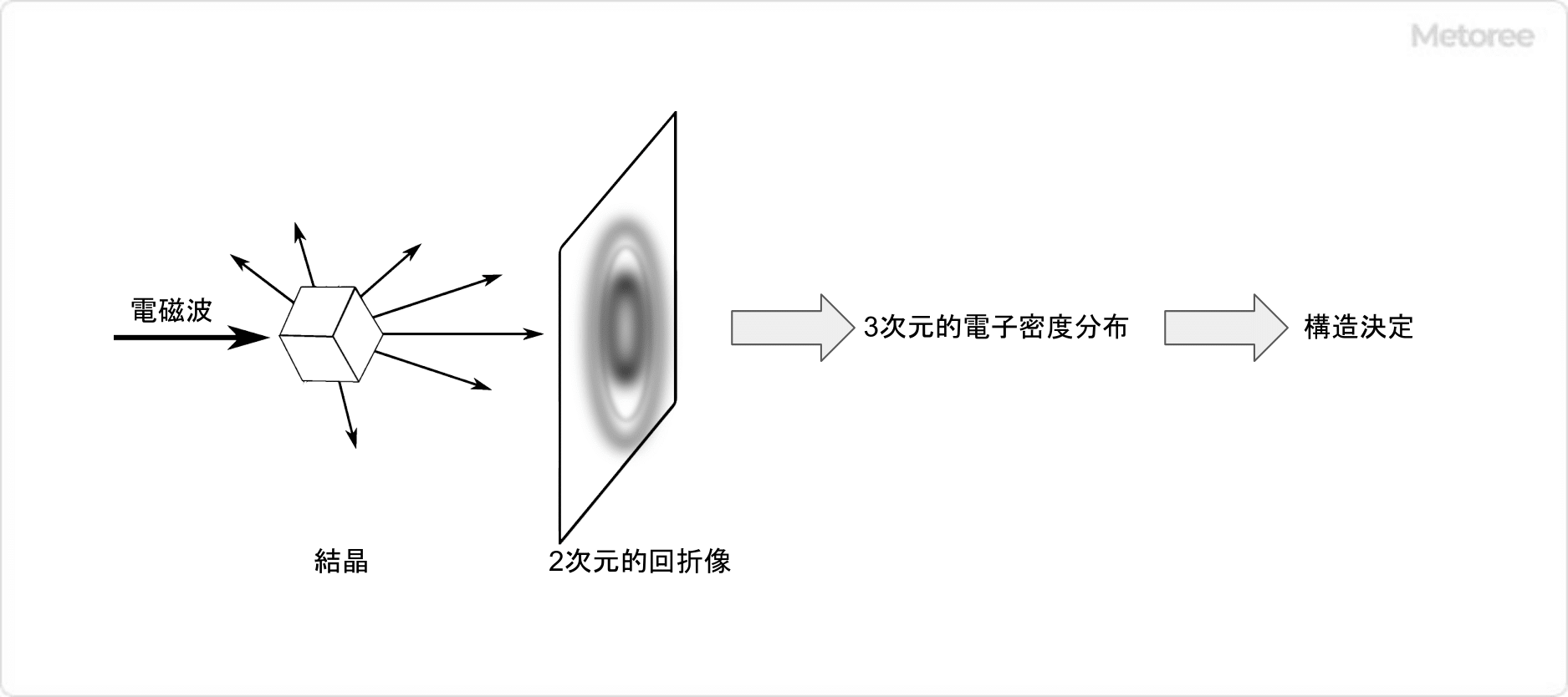

腐食試験は、物質の化学反応による劣化のメカニズムを利用して行われる試験です。摩耗や擦傷など、物理的作用による劣化は腐食とは言わず、化学反応による劣化のみを腐食と呼びます。

まず、腐食試験においては、製品に使われる材料を、製品が使われる可能性のある環境の環境因子の中に置きます。例えば、沿岸部での使用が想定される製品であれば海水の成分、また、野外での使用が想定される製品であれば酸性雨の成分が環境因子です。

そして、腐食を促進させる条件下で一定時間放置し、観察します。時間の経過と共に、腐食の仕方や、腐食するまでにかかった時間などを明らかにしていきます。

腐食試験の種類

材料と環境因子の組み合わせによって、様々な種類の腐食試験があります。その中でも、よく行われる代表的な試験は次の4つです。

1. 実環境暴露試験

この腐食試験は、促進試験ではなく実際の環境下においた条件で経時的にどのように腐食していくかを確認します。耐候性試験とも呼ばれ、光や湿度、水などの影響によって、どのように腐食が進行していくのかを調べます。

主に野外で長時間放置されるような橋、建物、機械、乗り物などの腐食を確認するのに使用されることが多く、正しい腐食度合いが確認できますが、促進試験ではないので、試験期間が長いです。

2. 模擬環境暴露試験

この腐食試験では、試験する材料に合わせて最も腐食が促進しやすい条件を抽出し、促進しやすい条件下で腐食度合いを確認します。

実環境でおきる腐食よりも厳しい条件下で行われるため、その材料の耐食性の強さの限界値を調べることができることや、短期間で耐食性を調べられます。

3. 電気化学腐食試験

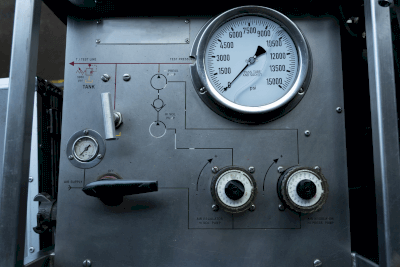

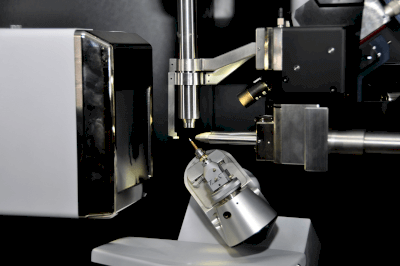

この腐食試験では、電気化学的な反応を加えることで、疑似的に腐食環境を作り出し、腐食の発生条件やその程度を測定することが可能です。

具体的には、腐食電位測定や、アノード分極曲線測定、インピーダンス測定試験など、電気化学測定試験を用いて耐食性の評価を行います。高温高圧水腐食試験と組み合わせた評価も可能です。

4. 局部腐食評価試験

この腐食試験では腐食が起きやすい溶液に浸漬させたり、そこで応力を加えることで一部分に強い腐食を起こさせることのできる試験です。

熱や力によって酸化被膜が破壊され一気に腐食が進んでしまうような金属素材の評価などに使用されます。

腐食試験のその他情報

腐食試験に使われる主な腐食因子

腐食試験には、材料を腐食させる様々な腐食因子が使われます。よく使われる腐食因子は次の通りです。

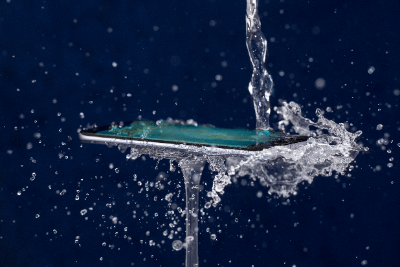

1. 塩水

海などの沿岸部で放置されたり、使用される材料の腐食試験に使われる因子です。塩水を使用した試験としては、塩水噴霧試験などがあります。

2. 酸性雨

工場の近くや、野外などで放置・使用される材料の腐食試験に使われる因子です。大気腐食を想定した複合サイクル試験 (CCT) などで使用されます。

3. ガス・オゾン

工場などで、腐食性ガス発生下で使われる材料の腐食を調べるための因子です。腐食性ガスである二酸化硫黄や、硫化水素、二酸化窒素、塩素、オゾンなどが使われ、ガス腐食試験などで使用されます。

4. 光

太陽光があたる場所で、放置・使用される材料の腐食試験に使われる因子です。耐候性試験などに使用されます。

5. 低温

寒冷地で使用される材料の腐食試験に使われる因子です。恒温恒湿、温湿度サイクル試験などで、低温による塗膜の硬化や、脆化、剥離などを調べる際に使われます。

6. 湿潤

湿度の高い場所において使用される材料の腐食試験に使われる因子です。水蒸気酸化試験や、恒温恒湿、温湿度サイクル試験などで使われます。

7. 乾燥

低湿度、乾燥地帯において使用される材料の腐食試験に使われる因子です。乾燥試験などで使われます。

8. チッピング

自動車などの走行によって、巻き上げられた道路の小石などの衝突や擦傷などから進行する腐食を想定した腐食試験に使われる因子です。耐候性試験などで使われます。