疲労試験とは

疲労試験とは、試験サンプルに負荷を繰り返しかけ、この試験サンプルが破壊されるのはどの地点なのかを明らかにする試験のことです。

金属は1回で壊れないような小さな負荷であっても、繰り返しかかることで目には見えない亀裂が生じます。これを「クラック」といいます。

クラックが生じた状態でさらに負荷がかかると、最終的に破壊します。これを「疲労破壊」と呼び、疲労破壊するまでの回数を調査するのが疲労試験です。

疲労試験の使用用途

疲労試験は、金属が使われているほとんどの製品に行なわれています。特に自動車やケーブル、陸橋など「繰り返し使うことが想定される製品」では、疲労試験は必須といっても過言ではありません。

また、折り曲げる操作に対する耐久性を調べる場合も、疲労試験が導入されています。金属材料は細長く加工されていることも多く、何度も折り曲げた結果、小さなクラックが発生しやすいためです。

加えて、金属ほどではありませんが、ゴムや樹脂も繰り返し負荷をかけることで破断応力が下がります。材質や使用用途によっては、金属と同じく疲労試験を行うことをおすすめします。

疲労試験の原理

疲労試験は、下記のような流れで行われます。

- 製品に使われる金属材料から、試験片となるサンプルを切り出す

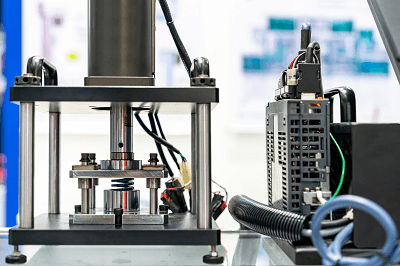

- 専用の機械にこの試験片を設置し負荷をかける

- 負荷と破断が起きた回数をプロットしていきグラフを作成する

- グラフで得られた曲線から疲労限界点を算出する

このときに作成するグラフをS-N線図といいます。S-N線図は、縦軸に「負荷 (応力) の大きさ」を、横軸に「破断したときの負荷回数」をそれぞれプロットすることで作成可能です。

S-N線図を作成すると、ある応力以降水平になります。この応力を疲労限度といい、何回負荷を繰り返しても疲労破壊が起こらない力のことです。この疲労限度に安全率を掛け合わせることで、材料の許容応力が算出できます。

また、正確なS-N線図を作成するためには、大小バランスよく負荷を設定して試験をすることが重要です。与える負荷を6種類以上にし、できるだけの多くの点を振って実施することをおすすめします。

疲労試験の種類

疲労試験にはさまざまな種類があります。評価する試験の種類や負荷の大きさは、試験サンプルが使われる製品や使用環境に応じて決定します。

- 回転曲げ疲労試験

回転軸が自重などに耐えられるかを評価する試験 - 引っ張り圧縮疲労試験

材料を引っ張りもしくは圧縮させる試験 - ギガサイクル疲労試験

低い応力を10回かけて破壊させる試験 - 平面曲げ疲労試験

鋼板の曲げ荷重に対する耐久性を評価する試験 - 熱疲労試験

変位を固定した状態で加熱と冷却を繰り返す試験 - ねじり疲労試験

試験片にトルクを繰り返しかける試験 - 超音波疲労試験

超音波で試験片を振動させる試験 - 内圧疲労試験

圧力媒体を試験体に入れて圧力を上げ、耐久性を評価する試験 - 疲労亀裂進展試験

疲労亀裂の成長速度を評価する試験

自動車のシャフトは、繰り返しねじり負荷がかかることから「ねじり疲労試験」は欠かせません。また、引っ張り圧縮疲労試験には、試験片の全面に負荷をかける「高サイクル疲労試験」と、段付きなど応力が集中する部分のみ負荷をかける「低サイクル疲労試験」の2種類があります。

局部に応力がかかる可能性のある製品であれば、両方の試験を行うことをおすすめします。

疲労試験のその他情報

疲労試験が行われる背景

疲労試験が行われる背景は、「金属は強い負荷がかかったときだけ破壊するとは限らない」ことです。機械や構造物は、周期的に力が加えられる「繰り返し荷重」で壊れることも多く、約8割ともいわれるほどです。

疲労試験で正しい評価を行わなければ、重大な事故を引き起こすかもしれません。例えば、2007年に起きた「エキスポランドジェットコースター横転事故」は車軸の疲労による破壊が原因だと言われています。

このような事態を防ぐためにも製品の材質や使用用途に合った疲労試験を行い、材料に使用してよい応力の上限 (許容応力) を算出することが大切です。