レバーホイストとは

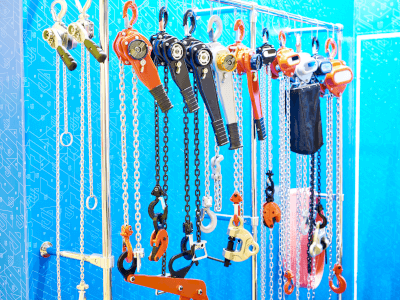

レバーホイストとは、重い物体を持ち上げて移動させるための手動の揚重機械です。

一般的に建設現場や倉庫、船舶などで使用され、物体を持ち上げつつ移動させる際に役立ちます。通常は1つのレバーを引っ張ることで操作されます。このレバーを操作することでチェーンが引かれ、物体を持ち上げることが可能です。さまざまな揚重能力を持つモデルがあります。

一般的に軽量でコンパクトなデザインを持っており、移動や設置が容易です。これにより、さまざまな作業場所で利用できます。また、比較的低コストで入手でき、保守コストも低い傾向があります。

ただし、レバーホイストの持ち上げ能力には限度があるため注意が必要です。設計された能力を超えて使用すると、事故や機械の損傷の危険性が高まります。必ず設計仕様に従って使用することが重要です。

レバーホイストの使用用途

レバーホイストはさまざまな用途で使用できる手動機械です。以下はレバーホイストの使用用途です。

1. 建設現場

建設現場での重い建材の持ち上げや位置調整に頻繁に使用されます。鉄骨やコンクリートブロック、鋼材などの移動や吊り下げに適しています。特に高所での作業や狭いスペースでの操作が必要な場合に便利です。

また、建設機械やトラックに機器や部品を搭載する際に、レバーホイストが使用されます。これにより、大型機械の保守や搭載作業を効率的に行うことが可能です。

2. 倉庫

倉庫や物流センターでは、製品の移動や棚からの荷物積み降ろしにレバーホイストが活用されます。効率的な荷物の処理と倉庫内スペースの最適活用に寄与します。

3. 工場

工場では機械や機器の据え付けやメンテナンスにレバーホイストが利用されることも多いです。重い機械を位置調整し、修理や保守作業を行う際に便利です。モーターやタービンなどの回転機器など、さまざまな機械装置に広く使用されます。

4. 船舶

船舶や航空機のメンテナンス作業では、エンジンや部品の位置調整・保守作業にレバーホイストが有利です。狭いスペースや高所での作業が頻繁に発生するため、精密な操作が求められます。

レバーホイストの原理

レバーホイストはレバーを操作することで、手動で重い物体を持ち上げることができるように設計されています。レバーやギア機構、チェーンなどで構成されます。

1. レバー

レバーホイストには、物体を持ち上げるためのレバーが備わっています。通常は長い操作レバーであり、これを操作することで力が伝達される仕組みです。

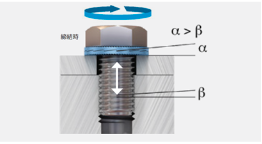

2. ギア機構

内部にはギア機構が組み込まれており、操作者がレバーを引くとギア機構が作動します。このギア機構によって操作者の少ない力を増幅して物体を持ち上げる力が発生させることが可能です。

3. チェーン

レバーホイストには、物体を持ち上げるためのワイヤーロープまたはチェーンが取り付けられています。このワイヤーロープまたはチェーンがギア機構と連動し、物体に対して持ち上げる力を伝達します。

レバーホイストの選び方

レバーホイストを選ぶ際には、いくつかの重要な要因を考慮する必要があります。以下は主要な選定要素です。

1. 定格荷重

定格荷重はレバーホイストが持ち上げられる最大の重量を示す指標です。必要な荷重に合わせて適切な定格荷重のレバーホイストを選びます。定格荷重はホイストの仕様に明示されているため、過負荷を避けるべく使用することが必要です。

2. 標準揚程

標準揚程はレバーホイストが一度の操作で持ち上げられる最大の高さを示す指標です。標準的な揚程は一般的に3〜6m程度ですが、必要に応じて異なる長さを選択できます。作業現場の高さや物体の移動距離に合わせて揚程を選びます。

3. レバー長さ

レバーホイストのレバーの長さは、操作者が力をかけるレバーの長さを示す指標です。一般的に長いレバーは短いレバーよりも力をかけやすく、荷重を持ち上げるのが楽になります。ただし、操作スペースが制限されている場合は、短いレバーを選ぶことが必要です。

4. 安全機能

レバーホイストには安全機能が組み込まれていることが一般的です。例えば、過負荷保護やブレーキ機構などがあります。適切な安全機能が装備されているか確認します。