¿Qué son los Interferómetros Láser?

El interferómetro láser es una herramienta invaluable para medir distancias y formas con una precisión extrema utilizando la interferencia de la luz.

En su funcionamiento, la luz láser generada por la fuente de luz interna se divide en dos haces mediante un espejo especial llamado divisor de haz. Un haz se proyecta directamente sobre la superficie de la muestra, mientras que el otro haz se refleja en el divisor de haces.

Este proceso crea una diferencia en la longitud del recorrido óptico entre los dos haces láser. Cuando ambos haces se superponen, el patrón de interferencia resultante cambia según la fase de las ondas. Dado que el patrón de interferencia es sensible a las irregularidades presentes en la superficie de la muestra, se puede analizar la forma de dicha superficie a partir de este patrón.

Debido a su capacidad para medir con una precisión exquisita y sin necesidad de contacto físico con la muestra, los interferómetros láser se utilizan ampliamente en diversas industrias y en investigaciones científicas.

Usos de los Interferómetros Láser

Los interferómetros láser son ampliamente utilizados para analizar la topografía superficial de muestras sólidas con alta precisión. Pueden emplearse en diversas aplicaciones, incluyendo el análisis de superficies de lentes, como las de cámaras y lentes de contacto, así como para el perfilado de superficies de discos DVD y vidrio.

La capacidad de medir superficies planas, esféricas y hemisféricas, independientemente de la forma de la muestra, permite utilizarlo en una amplia gama de campos de aplicación. En cambio, no suele utilizarse para medir muestras líquidas o muestras sin pulir, ya que los resultados de la medición se ven fácilmente afectados por las vibraciones externas, las fluctuaciones y la rugosidad de la superficie de la muestra.

Principio de los Interferómetros Láser

El principio del interferómetro láser se basa en el principio de interferencia. Los interferómetros láser, la luz emitida por una única fuente láser se divide en dos trayectorias ópticas. Uno de estos caminos ópticos divididos se denomina “camino de referencia” y el otro “camino de medición”.

Cuando las dos trayectorias de luz, referencia y medición, se vuelven a fusionar, ocurre una interferencia de luz. El cambio de brillo resultante debido a la interferencia permite medir cambios minúsculos en la longitud y la forma del camino óptico.

La interferencia de luz se produce debido a la diferencia de fase entre las ondas. Cuando la diferencia de fase es cero, la interferencia es perfecta y la luminosidad es máxima. Por otro lado, cuando la diferencia de fase es de media longitud de onda (180°), la interferencia se cancela y la luminosidad se reduce al mínimo.

Un cambio en la longitud de uno de los caminos ópticos de medición provoca una diferencia de fase con el camino óptico de referencia y, mediante la detección de esta diferencia de fase, la forma y el movimiento del objeto de medición pueden medirse con un alto grado de precisión.

Características de los Interferómetros Láser

1. Diferencias entre dos Trayectorias Luminosas Separadas

Los interferómetros láser analizan la superficie de una muestra a partir del patrón de interferencia creado cuando la luz dividida en dos partes se superpone en el dispositivo, tal y como se ha descrito anteriormente. Como la luz es un tipo de onda, cuando dos ondas luminosas se superponen en picos y valles, las ondas se hacen más fuertes, mientras que cuando una onda se superpone en picos y la otra en valles, las ondas se anulan.

Este desplazamiento entre las dos ondas de luz se denomina diferencia de fase, y cuando la diferencia de fase es igual a un múltiplo de la longitud de onda de la luz, la onda superpuesta se hace más fuerte. Por el contrario, cuando la diferencia de fase es igual a un múltiplo de la mitad de la longitud de onda de la luz, las ondas se anulan.

2. Cambios de Espesor Mínimos, Inferiores a 1 µm

Dado que la longitud de onda de la fuente de luz utilizada en los interferómetros láser es de unos 630 nanómetros, incluso pequeños cambios en el camino óptico de unos pocos cientos de nanómetros pueden alterar el patrón de interferencia. Por lo tanto, los interferómetros láser pueden detectar incluso cambios diminutos en el grosor de la superficie de menos de un micrómetro.

3. Protección Contra las Vibraciones es Esencial

Una de las principales características de los interferómetros láser es la posibilidad de realizar mediciones superficiales no destructivas, ya que es poco probable que la muestra sea degenerada por el rayo láser. Hay que tener en cuenta que el interferómetro láser también es susceptible a las ligeras vibraciones de la mesa del laboratorio, por lo que el equipo debe instalarse sobre una mesa antivibratoria que lo proteja de vibraciones y golpes.

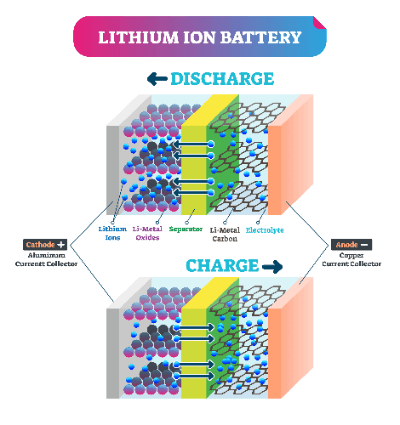

Los separadores son componentes que separan los electrodos positivo (ánodo) y negativo (cátodo) de las pilas secundarias (por ejemplo, pilas de níquel-hidruro metálico, pilas de iones de litio, pilas de combustible, etc.), evitando el contacto eléctrico entre los electrodos positivo y negativo y garantizando la conductividad iónica.

Los separadores son componentes que separan los electrodos positivo (ánodo) y negativo (cátodo) de las pilas secundarias (por ejemplo, pilas de níquel-hidruro metálico, pilas de iones de litio, pilas de combustible, etc.), evitando el contacto eléctrico entre los electrodos positivo y negativo y garantizando la conductividad iónica.