¿Qué es una Caja de Empalme?

Una caja de empalme es un dispositivo utilizado para proteger las conexiones de los cables durante la instalación eléctrica. Su principal función es garantizar la seguridad de las conexiones y cumplir con las normas técnicas de instalaciones eléctricas.

Las conexiones de cables en baja tensión suelen protegerse utilizando tubos termorretráctiles o cinta de vinilo. Sin embargo, las cajas de empalme se emplean adicionalmente para evitar que las personas toquen accidentalmente estas conexiones y para mejorar el aspecto estético de la instalación.

En resumen, las cajas de empalme desempeñan un papel importante al proporcionar protección y seguridad en las conexiones eléctricas, además de mejorar la apariencia general de la instalación.

Usos de las Cajas de Empalme

Las cajas de empalme son comúnmente utilizadas en trabajos eléctricos, y a continuación se presentan algunos ejemplos de su uso:

- Puntos de empalme en trabajos de tendido de conductos.

- Puntos de derivación para líneas eléctricas.

- Puntos de empalme en postes de alumbrado público.

En los hogares, las cajas de empalme se utilizan raramente, ya que el cableado eléctrico suele estar contenido dentro de las paredes. Sin embargo, es más común encontrarlas en edificios comerciales y públicos.

Existen diferentes tipos de cajas de empalme. Algunas se utilizan simplemente para proteger las conexiones eléctricas al colocarlas sobre ellas, mientras que otras cuentan con terminales o tapas específicas para este propósito.

Principio de las Cajas de Empalme

Las cajas de empalme constan de un cuerpo, una tapa y un orificio de entrada.

1. Cuerpo

El cuerpo puede ser de resina o de metal. Para la resina se suele utilizar el PVC, mientras que para el metal se utiliza principalmente el hierro. Se utiliza el blanco lechoso o el color ratón, y básicamente se elige una cajas de empalme de un color similar al exterior para que pase desapercibida. En el caso del metal, también existen productos chapados con zinc en caliente para resistir a la corrosión.

2. Tapas

Las tapas se construyen generalmente atornillándolas al cuerpo. En las cajas de plástico también se utilizan tornillos de acero.

3. Orificio de Entrada

Se proporcionan aberturas en los laterales del cuerpo en cualquiera de los cuatro lados o en todos ellos para la entrada de cables. Básicamente, el cableado no se introduce directamente en la abertura de entrada de cables, sino que se pasa al interior mediante capacones de conexión o tubos conduit.

Tipos de Cajas de Empalme

Existen varios tipos de cajas de empalme:

1. Cajas de Empalme para VVF

Se trata de cajas de empalmes específicas para VVF que perforan y conectan cables VVF y están fabricadas básicamente de resina.

2. Cajas de Salida y Cajas de Tiro

Estas cajas de empalme se utilizan en diversos lugares, como fábricas y exteriores. Se utilizan conectando tubos finos de acero, tubos VE y otros tubos conduit a los puntos de entrada. Sirven como puntos de relevo para los cables que han pasado a través de tubos conduit, y se conectan y ramifican en el interior y se tienden de nuevo a través de tubos conduit a varios lugares.

También hay disponibles productos a prueba de salpicaduras que pueden utilizarse en el exterior y productos con terminales múltiples que pueden cambiarse fácilmente para el cableado y la ramificación.

3. Cajas de Empalme Antideflagrantes

Se utilizan en conjuntos con tubos conduit de acero grueso, etc. La construcción a prueba de explosiones se utiliza en atmósferas de gas inflamable y está sellada para evitar la ignición por electricidad. Se utiliza principalmente en plantas químicas e instalaciones de almacenamiento de materiales peligrosos donde la ignición es una preocupación.

Tienen una construcción robusta y se introducen mediante un prensaestopas con empaquetadura antideflagrante. La tapa y otras partes de apertura y cierre también están selladas con empaquetadura.

4. Caja Expuesta Redonda

Las cajas de empalme redondas también se denominan cajas redondas. Se utiliza mucho en reformas, cableado de fábricas, etc. La tapa y el cuerpo se atornillan generalmente en dos puntos de la parte superior e inferior.

Las cajas redondas son de menor volumen que las cajas de tiro y otros tipos de cajas. Por ello, se utilizan para conexiones de cableado relativamente pequeñas. En algunos casos, la parte inferior de la caja se abre por los cuatro lados, sin que entren los cables, y se utiliza como orificio de drenaje.

¿Cómo elegir una Caja de Empalme?

Las cajas de empalme se eligen en función de su tipo, tamaño y color. Existen varios tipos, como se ha descrito anteriormente, pero la selección depende de la aplicación. No hay una regla general, así que seleccione el tipo que sea fácil de usar, pero siempre se requiere una caja de empalme a prueba de explosiones en zonas a prueba de explosiones.

Si se selecciona una caja de tiro o similar, puede ser de varios tamaños. Por lo general, cuanto mayor sea el número de conductores, más conexiones de cableado habrá que almacenar, por lo que deberá elegirse una caja de empalme de mayor tamaño. El color debe elegirse de modo que combine con el color del entorno. Si el color deseado no está disponible en el mercado, deberá pintarse por separado.

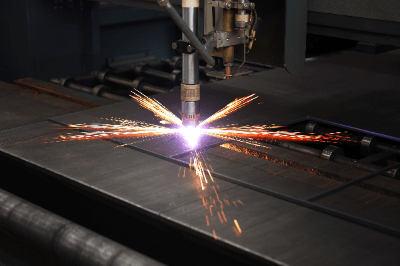

Un soldador de arco es una máquina de soldar que utiliza la descarga de arco para unir metales idénticos.

Un soldador de arco es una máquina de soldar que utiliza la descarga de arco para unir metales idénticos.