Was ist ein Interferometer?

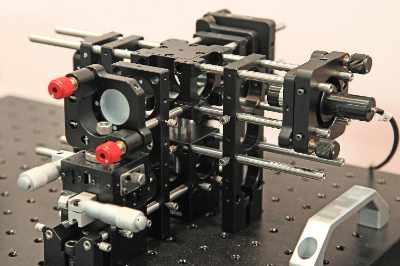

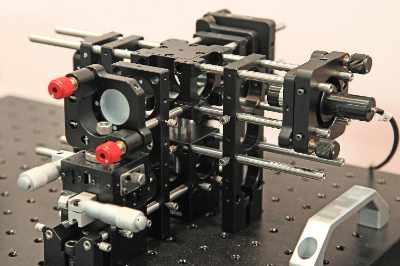

Ein Interferometer ist ein Gerät, das die Interferenzerscheinungen misst, die auftreten, wenn Licht auf ein Objekt fällt.

Ein Interferometer ist ein Gerät, das die Interferenzerscheinungen misst, die auftreten, wenn Licht auf ein Objekt fällt.

Die Interferenzerscheinungen variieren je nach Material, Oberflächenbeschaffenheit und anderen Faktoren des Objekts. Anhand der Unterschiede bei den Interferenzerscheinungen lassen sich die Oberflächenform jedes Objekts, der Brechungsindex, die Größe des Objekts usw. messen.

Die Größe, die mit einem Interferometer gemessen werden kann, liegt bei einigen bis maximal einigen Dutzend Zentimetern. Wenn die zu messende Probe groß ist, muss sie in Stücke geschnitten werden.

Zu den Interferometern gehören Michelson-Interferometer, Mach-Zehnder-Interferometer und Fizeau-Interferometer. Das Fizeau-Interferometer ist das repräsentativste dieser Geräte.

Verwendungszwecke von Interferometern

Interferometer können mehrere Elemente messen, werden aber am häufigsten zur Messung des Brechungsindexes eingesetzt.

Insbesondere wird es zur Bewertung der Leistung von Antireflexionsfolien für Glas und Basisfolien verwendet.

Wenn Licht auf Glas oder Basisfolien auftrifft, kommt es zu Reflexionen. Wenn Reflexionen auftreten, verschlechtert sich die Übertragungsqualität aufgrund von Rauschen und Verlusten der übertragenen Signale. Daher ist es notwendig, Reflexionen zu unterdrücken.

Das von einer Antireflexionsfolie reflektierte Licht ist so gestaltet, dass es die entgegengesetzte Phase zu dem an der Oberfläche der Basisfolie reflektierten Licht hat. Licht mit unterschiedlichen Phasen verursacht Interferenzerscheinungen und hebt sich gegenseitig auf. Durch die Auslöschung wird das gesamte Licht durchgelassen.

Neben dem sichtbaren Licht werden auch Antireflexionsfilter für ultraviolettes und infrarotes Licht hergestellt.

Das Prinzip der Interferometrie

Interferometer nutzen das Phänomen der Interferenz, um Messungen durchzuführen.

Licht hat die Eigenschaften einer Welle. Aufgrund seines Wellencharakters schwingt es periodisch. Wenn sich verschiedene Wellen überlagern, ändert sich der Schwingungszustand und es entsteht eine neue Welle. Die Erzeugung neuer Wellen durch Überlagerung wird als Interferenz bezeichnet. Je nach Art der sich überlagernden Welle nimmt diese nicht nur eine neue Form an, sondern die Welle selbst kann auch verschwinden.

Wellen sind periodisch und werden daher üblicherweise durch sin- und cos-Funktionen dargestellt.

Neben den Welleneigenschaften hat das Licht auch Teilcheneigenschaften. Die Intensität des Lichts hängt von der Anzahl der Teilchen ab. Ist die Anzahl der Teilchen hoch, wird das Licht stärker, ist die Anzahl niedrig, wird das Licht schwächer. Die Form der Welle ändert sich mit der Lichtintensität; ist das Licht schwach, wird die Welle breiter.

Wenn die Oberfläche aufgeraut ist, tritt das Licht in einem Winkel ein, so dass das auf die Oberfläche treffende Licht schwächer ist, als wenn das Licht gerade eintritt. Dies kann zur Bestimmung der Oberflächenbeschaffenheit genutzt werden.

Die daraus resultierenden Interferenzstreifen werden für die numerische Analyse verwendet. Eine typische Methode ist die Fourier-Transformation.

Mit Hilfe der Fourier-Transformation wird das Frequenzspektrum aus den Interferenzstreifen extrahiert. Die inverse Fourier-Transformation des extrahierten Spektrums liefert die Phaseninformation des gemessenen Materials.

Teleskope mit Interferometern

Radiointerferometer sind ein Typ t von Radioteleskopen.

Dabei handelt es sich um ein Beobachtungsgerät, bei dem mehrere Radioteleskope in einem bestimmten Abstand zueinander aufgestellt sind und die empfangenen Radiowellen interferieren, um eine hohe Auflösung zu erzielen. Es zeichnet sich durch eine Auflösung aus, die der eines riesigen Radioteleskops entspricht, was mit einem einzelnen Radioteleskop nicht möglich ist.

In einem Interferometer werden elektromagnetische Wellen einer bestimmten Frequenz (Wellenlänge), die von zwei Teleskopen stammen, interferiert, um die Bedingungen zu ermitteln, unter denen sie sich am ehesten gegenseitig verstärken.

Wenn die Signale der beiden Teleskope auf die am stärksten verstärkten Bedingungen eingestellt sind, wird die optische Wegdifferenz zwischen den beiden Teleskopen zu diesem Zeitpunkt genau gemessen. Das Prinzip besteht darin, dass der gemessene optische Gangunterschied dann zur Ableitung der genauen Position des Himmelsobjekts verwendet werden kann.

Eines der führenden Radioteleskope, das dieses Prinzip anwendet, ist das ALMA-Teleskop.

Das ALMA-Teleskop wurde in der Atacama-Wüste in der Republik Chile in Südamerika gebaut.

Das ALMA-Teleskop besteht aus einer Vielzahl von kleinen Teleskopen, die auf einer großen Fläche angeordnet und zu einem riesigen Teleskop zusammengefügt sind. Das Teleskop setzt sich aus 66 Einheiten zusammen.

Interferometrische Anwendungen

Eine bekannte Anwendung der Interferometrie ist die Messung von Gravitationswellen mit Hilfe von Laserinterferometern.

Bei dieser Messung von Gravitationswellen wird ein Fabry-Perot-Resonator mit zwei Spiegeln gebaut, in die das Licht eines Lasers einfällt.

Reflektierte Wellen in den beiden Richtungen, die von den Spiegeln des Resonators zurückgeworfen werden, überlagern sich gegenseitig und verstärken bzw. schwächen das Licht.

Wenn die Spitzen und Täler der beiden reflektierten Wellen so eingestellt werden, dass sie sich überschneiden, schwächen sie sich ab und heben sich gegenseitig auf.

In diesem Fall wird eine der beiden Raumrichtungen, die sich senkrecht zum Eintreffen der Gravitationswellen erstrecken, ausgedehnt und eine zusammengezogen.

Die von den Laserstrahlen in den beiden Richtungen zurückgelegte Strecke ändert sich geringfügig, was zu einer leichten Verschiebung der Art und Weise führt, wie sich die Spitzen und Täler bei der Interferenz überlagern.

Das zu diesem Zeitpunkt detektierte Interferenzlichtsignal kann beobachtet und das Gravitationswellensignal kann nachgewiesen werden.

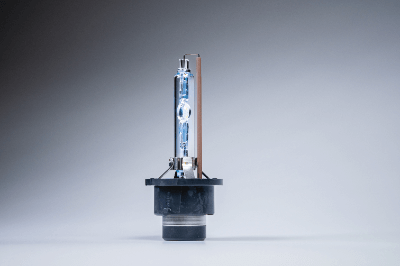

Xenon-Lichtquellen sind künstliche Lichtquellen, die das durch eine Bogenentladung in Xenon-Gas erzeugte Licht nutzen.

Xenon-Lichtquellen sind künstliche Lichtquellen, die das durch eine Bogenentladung in Xenon-Gas erzeugte Licht nutzen. Ein Sauerstoff-Monitor ist ein Messgerät, das zur Messung der Sauerstoffkonzentration in der Luft verwendet wird.

Ein Sauerstoff-Monitor ist ein Messgerät, das zur Messung der Sauerstoffkonzentration in der Luft verwendet wird. Teilewaschanlagen sind Maschinen, die in Fabriken und anderen Einrichtungen hergestellte Teile reinigen. Es gibt eine breite Palette von Produkten für verschiedene Reinigungsmethoden, von Kleinteilen bis hin zu großen Teilen. Zu den Reinigungsmethoden gehören Ultraschall-, Vakuum- und Strahlreinigung, die je nach Art der Verschmutzung und der Teile ausgewählt werden. Es gibt auch verschiedene Installationsmethoden für die zu reinigenden Teile, wie z. B. automatisches Fördern oder manuelles Bewegen.

Teilewaschanlagen sind Maschinen, die in Fabriken und anderen Einrichtungen hergestellte Teile reinigen. Es gibt eine breite Palette von Produkten für verschiedene Reinigungsmethoden, von Kleinteilen bis hin zu großen Teilen. Zu den Reinigungsmethoden gehören Ultraschall-, Vakuum- und Strahlreinigung, die je nach Art der Verschmutzung und der Teile ausgewählt werden. Es gibt auch verschiedene Installationsmethoden für die zu reinigenden Teile, wie z. B. automatisches Fördern oder manuelles Bewegen. Ein Geschwindigkeitsmessgerät ist ein Instrument zur Messung der Geschwindigkeit eines bewegten Objekts. Die Richtung, in die sich das Objekt bewegt, ist bei der Messung wichtig, und im Grunde genommen können genaue Messungen nur von der Vorderseite eines sich bewegenden Objekts vorgenommen werden, und vor allem nicht von der Seite eines sich bewegenden Objekts.

Ein Geschwindigkeitsmessgerät ist ein Instrument zur Messung der Geschwindigkeit eines bewegten Objekts. Die Richtung, in die sich das Objekt bewegt, ist bei der Messung wichtig, und im Grunde genommen können genaue Messungen nur von der Vorderseite eines sich bewegenden Objekts vorgenommen werden, und vor allem nicht von der Seite eines sich bewegenden Objekts. Ein Interferometer ist ein Gerät, das die Interferenzerscheinungen misst, die auftreten, wenn Licht auf ein Objekt fällt.

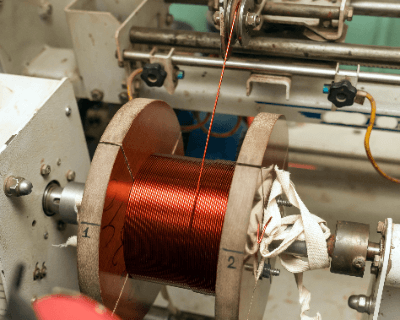

Ein Interferometer ist ein Gerät, das die Interferenzerscheinungen misst, die auftreten, wenn Licht auf ein Objekt fällt. Eine Wickelmaschine ist eine Maschine, die Metall- oder Lackdraht aufwickelt, um verschiedene Arten von Spulenbauteilen herzustellen. Die Wickelmaschine wickelt den Lackdraht im Bruchteil einer Sekunde zu Spulenkomponenten auf, so wie ein Faden automatisch auf die Spule einer Nähmaschine aufgewickelt wird. Die Anzahl und Vielfalt der Spulenbauteile ist beträchtlich und die Wickelmethoden variieren. Die Wickelmaschine spielt eine wichtige Rolle, da die Leistung des Lackdrahtes von der Art des Aufwickelns abhängt.

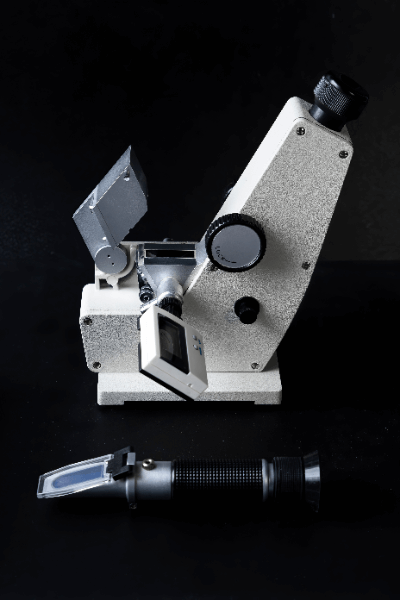

Eine Wickelmaschine ist eine Maschine, die Metall- oder Lackdraht aufwickelt, um verschiedene Arten von Spulenbauteilen herzustellen. Die Wickelmaschine wickelt den Lackdraht im Bruchteil einer Sekunde zu Spulenkomponenten auf, so wie ein Faden automatisch auf die Spule einer Nähmaschine aufgewickelt wird. Die Anzahl und Vielfalt der Spulenbauteile ist beträchtlich und die Wickelmethoden variieren. Die Wickelmaschine spielt eine wichtige Rolle, da die Leistung des Lackdrahtes von der Art des Aufwickelns abhängt. Ein Gerät zur Messung des Brechungsindexes einer Probe. Bei konstanter Wellenlänge der Lichtquelle, konstanter Temperatur und konstantem Druck nimmt der Brechungsindex einen stoffspezifischen Wert an und wird daher zur Stoffidentifizierung und Reinheitsprüfung verwendet.

Ein Gerät zur Messung des Brechungsindexes einer Probe. Bei konstanter Wellenlänge der Lichtquelle, konstanter Temperatur und konstantem Druck nimmt der Brechungsindex einen stoffspezifischen Wert an und wird daher zur Stoffidentifizierung und Reinheitsprüfung verwendet.