Was ist ein Thermo-Hygrostat?

Ein Thermo-Hygrostat (englisch: Thermo-hygrostat) ist ein Gerät oder System zur Aufrechterhaltung einer konstanten Temperatur und Feuchtigkeit.

Sie sind notwendig, um die Haltbarkeit und Zuverlässigkeit der hergestellten Produkte in verschiedenen Bereichen der modernen Industrie zu testen. Sie werden hauptsächlich verwendet, um die Haltbarkeit von Produkten unter normalen Bedingungen vorherzusagen, indem sie für einen bestimmten Zeitraum unter extremen klimatischen Bedingungen getestet werden, die über die erforderlichen Bedingungen hinausgehen.

Anwendungen von Thermo-Hygrostaten

Thermo-Hygrostate werden in einer Vielzahl von Anwendungen eingesetzt. Nachfolgend sind einige Beispiele für gängige Anwendungen aufgeführt:

1. Laboratorien und Forschungseinrichtungen

In der wissenschaftlichen Forschung und bei Experimenten müssen bestimmte Temperatur- und Feuchtigkeitsbedingungen kontrolliert werden. Thermo-Hygrostate werden in Biologie- und Chemielabors eingesetzt, um präzise Umgebungsbedingungen zu schaffen.

2. Produktion

Bei der Herstellung bestimmter Produkte oder Materialien kann eine konstante Temperatur und Luftfeuchtigkeit erforderlich sein. Thermo-Hygrostate werden in der Lebensmittelverarbeitung, der pharmazeutischen Produktion und der Herstellung elektronischer Bauteile eingesetzt.

Sie werden nicht nur in Produktionslinien, sondern auch in der Entwicklungsphase und in der Qualitätssicherung eingesetzt. Insbesondere werden sie zur Prüfung der Qualitätsminderung von Rohstoffen und Lebensmitteln eingesetzt. Sie werden auch in der Automobilindustrie eingesetzt, um den Verfall von Bauteilen zu prüfen.

3. Lagerhäuser und Lagereinrichtungen

Bei der Lagerung bestimmter Produkte oder Waren kann eine Temperatur- und Feuchtigkeitskontrolle erforderlich sein. Thermo-Hygrostate werden eingesetzt, um die Produktqualität zu erhalten und Verderb und Beschädigung zu verhindern. Beispiele hierfür sind die Lagerung von Lebensmitteln und Wein sowie der Schutz von Museumsexponaten.

4. Medizinische Einrichtungen

Krankenhäuser und Gesundheitseinrichtungen benötigen eine konstante Temperatur und Luftfeuchtigkeit. Ein Thermo-Hygrostat wird eingesetzt, um eine saubere und sichere Umgebung zu gewährleisten, z. B. in Operationssälen und bei der Infektionskontrolle in Räumen. Sie können auch für Pflanzen- und mikrobiologische Kulturen verwendet werden.

Funktionsweise des Thermo-Hygrostats

Thermo-Hygrostate bestehen aus Geräten zum Heizen/Kühlen und Entfeuchten, Umwälzgeräten im System und Steuergeräten. Wenn der Temperatur- und Feuchtigkeitsregler die gewünschten Einstellungen vornimmt, stellen die Temperatur- und Feuchtigkeitsfühler Änderungen der Temperatur und der Luftfeuchtigkeit fest.

Kühlaggregate und Heizungen regeln die Temperatur und Luftfeuchtigkeit fein und präzise, indem sie je nach Bedarf be- und entfeuchten. Wenn die interne Temperatur- und Feuchtigkeitsverteilung nicht gleichmäßig aufrechterhalten werden kann, kann die Luft durch Sirocco-Ventilatoren und andere Umwälzgeräte innerhalb des Systems umgewälzt werden, um eine stabile Umgebung zu schaffen.

Einige Produkte verfügen über Funktionen, die an einen LAN-Anschluss angeschlossen werden können, um den internen Status des Geräts zu überwachen und Befehle zum Beenden von Tests auszuführen. Im Falle einer Anomalie können Alarmmeldungen per E-Mail verschickt werden, und eine Funktion, die eine Fernüberwachung ermöglicht, während das Lenkrad entfernt ist, ist ebenfalls verfügbar.

Arten von Thermo-Hygrostaten

Der Temperaturbereich des Thermo-Hygrostats reicht von -20 °C bis 180 °C, der Feuchtigkeitsbereich von 5 bis 98 % rh, und das interne Fassungsvermögen reicht von 120 bis 1000 Liter. Die Auswahl kann nach Temperaturbereich, Feuchtigkeitsbereich und Innenkapazität getroffen werden.

Es gibt auch mehrere Typen, die sich in der Art der Thermostatisierung und anderen Faktoren unterscheiden. Nachstehend einige Beispiele für Thermo-Hygrostat-Typen

1. Dampf-Thermo-Hygrostat

Das Dampf-Thermo-Hygrostat ist der am häufigsten verwendete Typ von Luftbefeuchtern. Wasser wird erhitzt, um Dampf zu erzeugen, der dann zur Erhöhung der Luftfeuchtigkeit an die Luft abgegeben wird. Der Dampf wird mit Hilfe eines Ventilators oder Gebläses in die Luft verteilt.

Sie haben in der Regel ein eingebautes Heizelement (Heizung) und einen Wassertank. Das Heizelement erhitzt das Wasser und nutzt die Wärme, die bei der Umwandlung des Wassers in Dampf entsteht, zur Dampferzeugung. Da das Wasser direkt erhitzt wird, wird der Dampf effizient erzeugt. Auf diese Weise kann die Luftfeuchtigkeit in relativ kurzer Zeit erhöht werden.

Einige Modelle sind mit einer Sicherheitsfunktion ausgestattet, die sich bei Wassermangel oder Überhitzung automatisch abschaltet. Dies erhöht die Sicherheit während des Gebrauchs.

2. Trocknende Thermo-Hygrostate

Zur Verringerung der Luftfeuchtigkeit werden Kühlzyklen oder Luftentfeuchter eingesetzt.

Kühlzyklen kühlen die Luft ab und kondensieren so die Feuchtigkeit. Die kondensierte Feuchtigkeit wird abgeführt und trockene Luft wird freigesetzt.

Das Entfeuchtungsmaterial absorbiert die Feuchtigkeit und reduziert die Luftfeuchtigkeit. Das trockene Entfeuchtungsmaterial wird in regelmäßigen Abständen entfernt oder regeneriert, um die Feuchtigkeit zu entfernen.

Im Gegensatz zu Standard-Thermo-Hygrostat-Geräten verfügen Trocken-Thermo-Hygrostat-Geräte nicht über eine Befeuchtungsfunktion zur Erhöhung der Luftfeuchtigkeit.

Schwingungsmessgeräte werden auf Baustellen und in Fabriken eingesetzt, wo Maschinen betrieben werden, um sicherzustellen, dass die von den Maschinen verursachten Vibrationen für den Menschen nicht schädlich sind. Es zeigt das Vibrationsniveau an, indem es das Ausmaß der Vibrationen in Bezug auf die menschliche Wahrnehmung kompensiert. Die Berechnungsmethode für das Vibrationsniveau ist in den Normen genau festgelegt. Beim Betrieb muss das Gerät in der entsprechenden Position und unter Berücksichtigung des Gleichgewichtspegels installiert und gemessen werden.

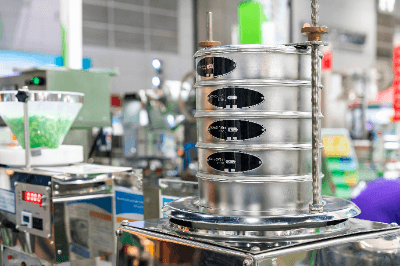

Schwingungsmessgeräte werden auf Baustellen und in Fabriken eingesetzt, wo Maschinen betrieben werden, um sicherzustellen, dass die von den Maschinen verursachten Vibrationen für den Menschen nicht schädlich sind. Es zeigt das Vibrationsniveau an, indem es das Ausmaß der Vibrationen in Bezug auf die menschliche Wahrnehmung kompensiert. Die Berechnungsmethode für das Vibrationsniveau ist in den Normen genau festgelegt. Beim Betrieb muss das Gerät in der entsprechenden Position und unter Berücksichtigung des Gleichgewichtspegels installiert und gemessen werden. Vibrationssiebmaschinen sind Maschinen, die zur Klassifizierung und zum Trennen von pulverförmigen oder körnigen Stoffen verwendet werden. Der Hauptzweck besteht darin, Stoffe in verschiedene Partikel- oder Teilchengrößen zu trennen. In vielen Fällen werden körnige Stoffe durch Vibration auf einem Sieb mit konstanter Maschenweite nach ihrer Korngröße getrennt.

Vibrationssiebmaschinen sind Maschinen, die zur Klassifizierung und zum Trennen von pulverförmigen oder körnigen Stoffen verwendet werden. Der Hauptzweck besteht darin, Stoffe in verschiedene Partikel- oder Teilchengrößen zu trennen. In vielen Fällen werden körnige Stoffe durch Vibration auf einem Sieb mit konstanter Maschenweite nach ihrer Korngröße getrennt.