Was ist ein Kreuzschlüssel?

Ein Kreuzschlüssel ist ein Werkzeug, das, wie der Name schon sagt, die Form eines Kreuzes hat und aus zwei Schraubenschlüsseln mit jeweils unterschiedlichen Stecknüssen besteht, die so angebracht sind, dass sie sich kreuz und quer überkreuzen, so dass der Benutzer bei der Verwendung des Werkzeugs mit beiden Händen Kraft aufwenden kann.

Da mit diesem Werkzeug mit beiden Händen gearbeitet werden kann, kann es mehr Kraft aufwenden als ein normaler Schraubenschlüssel. Sie werden hauptsächlich beim Wechsel von Autoreifen verwendet.

Es gibt verschiedene Arten von Schraubenschlüsseln, z. B. Kreuzschlüssel mit festen Einsätzen unterschiedlicher Größe an jedem Ende und Schraubenschlüssel mit drehbaren Griffen, die ein schnelles Drehen beim Entfernen von Schrauben/Muttern ermöglichen. Da die Größe der Steckschlüsseleinsätze zu den verwendeten Schrauben oder Muttern unterschiedlich ist, muss die Größe entsprechend dem Verwendungszweck ausgewählt werden.

Verwendungszwecke von Kreuzschlüsseln

Kreuzschlüssel werden zum Schließen und Lösen von Schraubenschlüsseln verwendet. Ihre Verwendung ist sehr einfach: Zunächst wird die richtige Größe des Steckschlüssels auf die Schraube/Mutter gesetzt. Dann wird der Kreuzschlüssel gedreht, indem man beide Enden des Kreuzschlüssels ergreift und Kraft anwendet, um die Schraube oder Mutter anzuziehen oder zu lösen.

Beachten Sie, dass es Kreuzschlüssel-Einsätze mit Standard- und dünnen Einsätzen gibt und dass nur die dünnen Einsätze eingesetzt werden können, wenn der Umfang der Schraube/Mutter schmal ist. Das Gleiche gilt für Schnellspannschlüssel mit Drehgriff.

Indem man das Ende des Schlüssels, das sich mit dem Griff kreuzt, ergreift und den Griff dreht, kann die Schraube/Mutter angezogen oder gelöst werden. Wenn Sie viel Arbeit haben und diese zeitaufwendig ist, hilft Ihnen ein Schnelldrehschlüssel, effizienter zu arbeiten.

Merkmale des Kreuzschlüssels

1. Form der Buchse des Kreuzschlüssels

Die Form des Steckschlüssels kann je nach Produkt sechseckig oder zehneckig an der Einsteckstelle sein. Sechskantige Steckschlüsseleinsätze haben eine größere Kontaktfläche mit der Schraube/Mutter, so dass beim Anziehen/Lösen leichter Kraft aufgewendet werden kann.

Zwölfeckige Steckschlüsseleinsätze lassen sich leichter in die Schraube/Mutter einführen und sind daher nützlich, wenn der Arbeitsraum begrenzt ist. Sie lassen sich zwar leicht einführen, aber die Kontaktfläche mit der Schraube/Mutter ist geringer.

Beim Anziehen und Lösen ist ein höherer Kraftaufwand erforderlich als bei Sechskantsteckschlüsseln, so dass darauf geachtet werden muss, dass die Schraube oder Mutter nicht beschädigt wird. 2.

2. Dicke der Kreuzschlüssel-Einsätze

Auch bei der Dicke der Steckschlüsseleinsätze gibt es Unterschiede. Es gibt zwei Arten, die als “Standard” und “dünn” bekannt sind, aber es gibt keine spezifischen Abmessungen oder andere definitive Werte für die Dicke.

Bei einigen Rädern ist der Freiraum an der Befestigungsstelle von Schraube und Mutter aus Gründen des Designs und der Funktionalität enger, so dass ein Schraubenschlüssel nur mit einer dünnen Buchse eingesetzt werden kann.

Der einzige Unterschied zwischen einem Standard- und einem dünnen Steckschlüsseleinsatz besteht in der Festigkeit, d. h. der Steckschlüsseleinsatz selbst ist stärker und bricht aufgrund seiner Dicke nicht so leicht, so dass er vielseitiger und einfacher zu verwenden ist, wenn Sie bereits einen dünnen Steckschlüsseleinsatz haben.

Wie man einen Kreuzschlüssel auswählt

1. Steckschlüsselgröße

Jedes Ende eines Kreuzschlüssels ist oft mit einer anderen Stecknussgröße ausgestattet. So gibt es zum Beispiel vier verschiedene Steckschlüsseleinsätze für die Schrauben und Muttern, die an den Rädern typischer japanischer Autos verwendet werden: 17 mm, 19 mm, 21 mm und 23 mm.

Es ist zu beachten, dass einige Schnellspannschlüssel anstelle einer festen Stecknuss einen separaten Innensechskant für den Einsteckwinkel benötigen.

2. Form der Buchse

Wenn der Raum um die Schraube/Mutter eng ist, kann es sein, dass sich die Schraube/Mutter nicht drehen lässt, weil die Stecknuss nicht in die Standardform passt. Die geringere Außenbreite der Stecknuss ermöglicht die Verwendung in engen Räumen.

3. die Anzahl der Verwendungen

Schnelldrehende Schraubenschlüssel mit drehbaren Griffen, bei denen der Griff nicht fixiert ist, können zum schnelleren Anziehen und Lösen von Schrauben und Muttern verwendet werden als herkömmliche Kreuzschlüssel. Wenn Sie also häufig Reifen wechseln oder eine große Anzahl von Schrauben/Muttern an Ihrem Lkw usw. zu drehen haben, führt die Wahl eines Schnellspanners zu einer verbesserten Arbeitseffizienz.

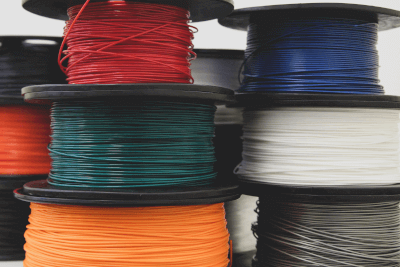

Polylactid-Fasern sind spezielle Fasern, die aus Polymilchsäure (PLA), einer Art Kunststoff, hergestellt werden.

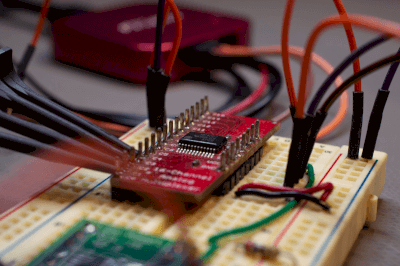

Polylactid-Fasern sind spezielle Fasern, die aus Polymilchsäure (PLA), einer Art Kunststoff, hergestellt werden. Multiplexer sind ICs, die zur Steuerung von Signalen in einer Schaltung verwendet werden.

Multiplexer sind ICs, die zur Steuerung von Signalen in einer Schaltung verwendet werden. Motortreiber-ICs (englisch: Motor driver integrated circuits) sind elektronische Bauteile, die die für den Antrieb von Motoren erforderliche Spannung und Stromstärke ausgeben und steuern:

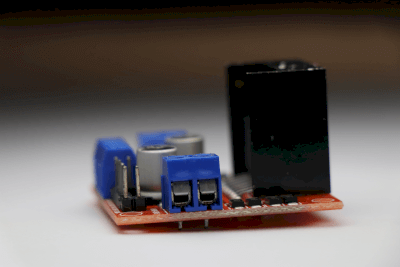

Motortreiber-ICs (englisch: Motor driver integrated circuits) sind elektronische Bauteile, die die für den Antrieb von Motoren erforderliche Spannung und Stromstärke ausgeben und steuern:  Temperatur-Logger sind Datenlogger, die die Temperatur messen und die Daten in beliebigen Zeitintervallen aufzeichnen und speichern.

Temperatur-Logger sind Datenlogger, die die Temperatur messen und die Daten in beliebigen Zeitintervallen aufzeichnen und speichern.