Qu’est-ce qu’un système de gestion de la logistique ?

Un système de gestion de la logistique est un système de gestion des informations relatives aux processus liés à la logistique et aux stocks de matières premières et de produits.

Un système de gestion de la logistique est un système de gestion des informations relatives aux processus liés à la logistique et aux stocks de matières premières et de produits.

Les systèmes de gestion logistique sont généralement divisés en deux catégories : les systèmes de gestion d’entrepôt (WMS) et les systèmes de gestion de la distribution (TMS). Les systèmes de gestion d’entrepôt sont spécialisés dans les opérations d’entreposage et permettent une gestion basée sur le système d’opérations telles que l’entrée dans l’entrepôt, le contrôle des stocks, l’inventaire et l’expédition.

Les systèmes de gestion de la distribution peuvent également gérer des opérations telles que le transport après expédition et la livraison sur le système. Ces dernières années, les opérations liées à la logistique sont devenues plus complexes et le volume des marchandises manipulées a considérablement augmenté, ce qui a entraîné une demande croissante de systèmes de gestion de la logistique, qui sont des systèmes de gestion spécialisés dans les opérations logistiques.

Utilisations des systèmes de gestion de la logistique

L’objectif de la mise en œuvre d’un système de gestion logistique est de rationaliser les opérations, d’améliorer les services logistiques et de réduire les coûts en gérant diverses informations liées à la logistique dans le système.

Traditionnellement, les tâches liées à la logistique sont généralement incluses dans le système central de l’entreprise, le système de gestion des ventes. Toutefois, à mesure que les volumes de manutention augmentent et que les processus deviennent plus complexes, les systèmes centraux généralement utilisés pour les opérations à l’échelle de l’entreprise ne sont pas adaptés à la gestion du nombre de stocks dans chaque entrepôt, à la réponse à chaque expédition, etc.

C’est pourquoi les systèmes de gestion de la logistique tels que les WMS et les TMS sont introduits en tant que systèmes plus adaptés à la gestion sur site.

Principe des systèmes de gestion de la logistique

Les systèmes de gestion logistique sont généralement divisés en deux catégories : les systèmes de gestion des entrepôts (WMS) et les systèmes de gestion des livraisons (TMS).

1. Systèmes de gestion d’entrepôt (WMS)

Les systèmes de gestion d’entrepôt sont spécialisés dans les opérations d’entreposage et ont des fonctions telles que la gestion de la réception des produits, le contrôle des stocks, la gestion des expéditions, ainsi que le contrôle de l’inventaire et l’édition de livres et d’étiquettes. En général, l’utilisation de terminaux portables tels que les lecteurs de codes-barres et les scanners devrait permettre de réduire la main-d’œuvre nécessaire à la réception et au contrôle des stocks, ainsi que les erreurs humaines lors de l’expédition.

Les systèmes de gestion d’entrepôt peuvent également être reliés à d’autres systèmes pour gérer les actifs dans l’entrepôt.

2. Systèmes de gestion des livraisons (TMS)

Les systèmes de gestion des livraisons sont spécialisés dans les opérations de transport et de livraison et ont des fonctions telles que la gestion de l’affectation des véhicules, la gestion des opérations de transport et de livraison et le calcul des coûts de transport. En recevant des informations du système de gestion d’entrepôt sur le volume des expéditions, il est possible de créer des plans de transport et de livraison, comme l’organisation des véhicules les plus appropriés et la création d’itinéraires de transport.

Il est également possible de gérer les conditions de conduite des conducteurs individuels et les excès de vitesse, ce qui peut être utilisé pour améliorer les opérations. Ces deux systèmes sont spécialisés dans les opérations logistiques et sont généralement exploités séparément du système central, car ils doivent refléter de manière fiable les conditions réelles de l’entrepôt et réagir avec souplesse aux cas et problèmes inattendus.

Comment sélectionner un système de gestion de la logistique ?

Lors de la sélection d’un système de gestion logistique, il convient de garder à l’esprit les points suivants :

1. Fonctions adaptées aux caractéristiques de l’entreprise

Il existe de nombreux types d’opérations logistiques et vous devez choisir un système dont les fonctions correspondent à ces types d’opérations. Par exemple, si vous effectuez vos propres livraisons, vous avez besoin d’une fonction d’optimisation des itinéraires dans un système de gestion logistique.

2. Frais d’utilisation et rentabilité

Vous devez comparer les frais d’utilisation, d’installation et de maintenance des systèmes de gestion logistique et choisir un système rentable. Il est également important d’examiner les économies que l’on peut attendre de l’introduction du système, la rentabilité et le retour sur investissement.

3. Opérabilité et facilité d’utilisation du système

L’opérabilité et la facilité d’utilisation du système sont des facteurs importants pour réduire le stress et les erreurs des employés. Confirmez la facilité d’utilisation en utilisant réellement le système ou en assistant à une démonstration. Si le système remplace un système utilisé précédemment, il est également nécessaire de préciser en quoi le système changera par rapport au système précédent.

4. Système de soutien

Avant et après l’introduction du système, il est nécessaire d’assurer le dépannage et de fournir des instructions sur la manière d’utiliser le système. Vérifiez si le fournisseur du système dispose d’un système d’assistance solide ; pour les entreprises qui fonctionnent 24 heures sur 24, il est préférable de disposer d’un système qui offre une assistance 24 heures sur 24 également.

5. Évolutivité et personnalisation du système

Il est conseillé de choisir un système évolutif et personnalisable en prévision de l’expansion future de l’entreprise. Il est également nécessaire de prendre en compte la capacité du système à fonctionner avec d’autres systèmes et d’identifier les fonctions nécessaires pour porter la fonctionnalité de gestion de l’entreprise à un niveau supérieur.

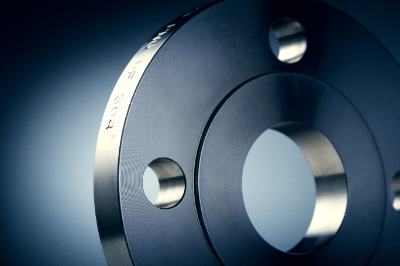

Une bride de tuyauterie est un type de raccord de tuyauterie, une “bride” plate fixée aux tuyaux ou à l’équipement.

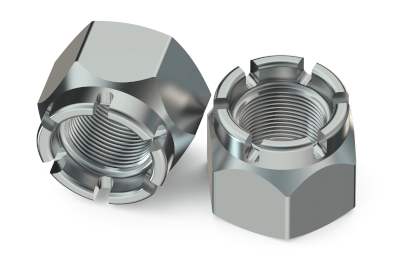

Une bride de tuyauterie est un type de raccord de tuyauterie, une “bride” plate fixée aux tuyaux ou à l’équipement. Les écrous hexagonaux fendus et les écrous borgnes sont des écrous dont les six côtés de l’une des extrémités sont rainurés afin de maintenir l’écrou en place en insérant une goupille fendue entre le trou du filetage et la rainure de l’écrou.

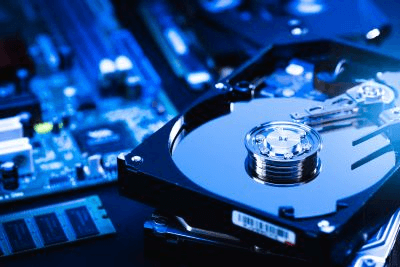

Les écrous hexagonaux fendus et les écrous borgnes sont des écrous dont les six côtés de l’une des extrémités sont rainurés afin de maintenir l’écrou en place en insérant une goupille fendue entre le trou du filetage et la rainure de l’écrou. Un lecteur de disque est un dispositif de stockage physique composé d’un disque qui stocke des informations et d’une tête qui lit et écrit des informations.

Un lecteur de disque est un dispositif de stockage physique composé d’un disque qui stocke des informations et d’une tête qui lit et écrit des informations. Les forets à bois sont utilisés pour percer des trous de vis, des trous de chevilles et des trous de passage dans le bois.

Les forets à bois sont utilisés pour percer des trous de vis, des trous de chevilles et des trous de passage dans le bois. Une scie circulaire est un outil électrique permettant de couper du bois en ligne droite.

Une scie circulaire est un outil électrique permettant de couper du bois en ligne droite.