Qu’est-ce que l’acier rapide ?

L’acier rapide est l’un des matériaux utilisés pour les outils de coupe dans le travail des métaux.

L’acier rapide est l’un des matériaux utilisés pour les outils de coupe dans le travail des métaux.

Il a été développé pour fournir un matériau pour les outils qui permettent de couper des matériaux métalliques à des vitesses plus élevées. Les aciers rapides sont des aciers à haute teneur en carbone contenant des éléments d’alliage. En anglais, il est appelé “highspeed steel” et est donc parfois désigné par l’abréviation “HSS”.

En principe, il peut être utilisé pour la plupart des matériaux de pièces à usiner, mais la température du point de coupe doit être inférieure à 600°C. La dureté de l’acier diminue rapidement à des températures supérieures à environ 600°C.

Utilisations des aciers rapides

Les aciers rapides, comme leur nom l’indique, sont des matériaux conçus pour la coupe à grande vitesse. Ils sont souvent utilisés pour les outils de coupe et les lames. À l’époque de leur développement, ils étaient conçus pour la coupe à haute vitesse. Aujourd’hui, les outils en carbure cémenté utilisant du carbure cémenté sont plus adaptés à la coupe à haute vitesse.

Les aciers rapides peuvent donc couper à des vitesses élevées. Outre les outils de coupe, ils sont également utilisés pour les outils de travail à froid et les moules pour le travail du plastique.

Propriétés des aciers rapides

Les aciers rapides sont le type d’acier le plus dur, mais ils sont plus souples et plus résistants que le carbure cémenté et sont donc plus résistants aux chocs lors de l’usinage. L’avantage est que les outils sont moins sujets aux défauts tels que la fissuration, l’écaillage et la rupture. Les aciers rapides sont supérieurs lorsque la résistance à l’écaillage est requise ou que les coûts doivent être maintenus à un niveau bas.

D’un autre côté, il présente l’inconvénient d’être sensible à la chaleur pendant l’usinage en raison de sa propriété de perdre rapidement sa dureté à des températures supérieures à 600°C environ. Il faut donc veiller à éviter l’échauffement de l’outil, par exemple en réduisant la vitesse de coupe et en utilisant un liquide de refroidissement approprié.

Par rapport aux outils en carbure cémenté, qui sont supérieurs en termes de vitesse de coupe, de résistance à l’usure et de résistance à la chaleur, les aciers rapides présentent de nombreux inconvénients. En particulier dans l’usinage de pièces produites en série, où l’efficacité de l’usinage influe directement sur les coûts, il est possible d’usiner plus de pièces en même temps en utilisant des outils en carbure cémenté. Par conséquent, même si les outils en carbure cémenté coûtent plus cher par outil, dans de nombreux cas, ils sont supérieurs en termes de coût en raison de leur durée de vie plus longue et de leur usinage plus rapide.

Types d’aciers rapides

Les aciers rapides pour outils peuvent être divisés en deux grandes catégories : les aciers à base de tungstène (W) et les aciers à base de molybdène (Mo).

1. A base de tungstène

Les aciers rapides au tungstène sont des aciers à haute teneur en carbone auxquels du tungstène ou d’autres éléments ont été ajoutés. Le type de base est le tungstène à 18 %, également connu sous le nom de type 18-4-1, où 18 représente le tungstène, 4 le chrome (Cr) et 1 le vanadium (V). Il est principalement utilisé pour les outils de tournage.

2. A base de molybdène

Les aciers rapides à base de molybdène ont été développés comme une version moins coûteuse des aciers à base de tungstène. Ils contiennent environ 5 % de molybdène et 6 % de tungstène. Par rapport aux aciers à base de tungstène, ils ont une dureté et une viscosité supérieures et sont résistants aux chocs, de sorte qu’ils sont utilisés pour les forets soumis à des chocs.

L’ajout de cobalt aux aciers à base de tungstène et de molybdène augmente leur résistance à l’usure par rapport aux aciers sans cobalt. Ils sont choisis lorsqu’une plus grande résistance à l’usure est requise.

Autres informations sur les aciers rapides

Dureté des aciers rapides

Les aciers rapides ont une dureté Vickers de 722 HV. Le S45C, un acier au carbone couramment utilisé dans l’acier général, a une dureté de 201-269 HV, c’est-à-dire qu’il est très dur parmi les aciers.

Le carbure cémenté a une dureté de 1700-2050 HV, soit environ trois fois celle de l’acier à outils rapide. Cela en fait l’outil le plus fréquemment utilisé dans les opérations de coupe. Dans les situations où le temps d’usinage n’est pas aussi critique, comme les prototypes ou les pièces uniques, la durée de vie de l’outil est plutôt courte et le rendement en termes de coûts est médiocre. Les aciers rapides sont donc en deuxième position derrière les outils en carbure cémenté en termes de coût unitaire et de facilité de réaffûtage à l’aide d’une rectifieuse.

Le terme acier est un terme générique désignant les matériaux principalement composés de fer et utilisés dans tous les secteurs industriels.

Le terme acier est un terme générique désignant les matériaux principalement composés de fer et utilisés dans tous les secteurs industriels. Les barres en cuivre sont des matériaux en cuivre utilisés dans les parties conductrices de courant des équipements électriques. Elles sont fabriquées à partir de cuivre dur ou de cuivre exempt d’oxygène, qui possède une excellente conductivité électrique et thermique.

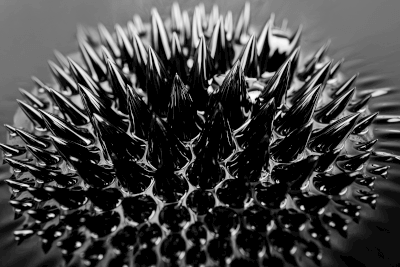

Les barres en cuivre sont des matériaux en cuivre utilisés dans les parties conductrices de courant des équipements électriques. Elles sont fabriquées à partir de cuivre dur ou de cuivre exempt d’oxygène, qui possède une excellente conductivité électrique et thermique. Un ferrofluide est un liquide recouvert d’un tensioactif de 2-3 nm et dispersé de manière stable dans un milieu tel que l’huile ou l’eau.

Un ferrofluide est un liquide recouvert d’un tensioactif de 2-3 nm et dispersé de manière stable dans un milieu tel que l’huile ou l’eau.