制御・計測・センシング

駆動・機械要素・電子制御部品

産業別カテゴリ

電源・エネルギー・熱処理機器

安全・保護・環境対策

材料・素材・ケミカル

電気・電子部品

構造部品・締結要素

ソフトウェア・ネットワーク

サービス

その他

全てのカテゴリ

閲覧履歴

非破壊試験の402社一覧や企業ランキングを掲載中!非破壊試験関連企業の2025年12月注目ランキングは1位:TANIDA株式会社、2位:株式会社IHI検査計測、3位:名北工業株式会社です。

非破壊試験は、検査対象を破壊せずに、表面や内面の傷の有無・大きさ・形状・分布などを調べる試験です。

検査対象の形状や機能を損なわずに欠陥を検出できます。大きな検査対象や稼働中の検査対象の検査も可能です。非破壊試験には、放射線透過試験、超音波探傷試験、磁粉探傷試験、浸透深傷試験、渦流探傷試験などがあります。非破壊試験はNondestructive Testingの略記号NDTと表されます。

関連キーワード

北海道・東北

関東

中部

関西

中国・四国

九州・沖縄

2025年12月の注目ランキングベスト10

| 順位 | 会社名 | クリックシェア |

|---|---|---|

| 1 | TANIDA株式会社 |

12.4%

|

| 2 | 株式会社IHI検査計測 |

10.4%

|

| 3 | 名北工業株式会社 |

6.5%

|

| 4 | 非破壊検査株式会社 |

2.9%

|

| 5 | 株式会社デンケン |

2.7%

|

| 6 | 興亜開発株式会社 |

1.9%

|

| 7 | パナソニック株式会社 |

1.9%

|

| 8 | 日本工業検査株式会社 |

1.9%

|

| 9 | 株式会社シーエックスアール |

1.7%

|

| 10 | 株式会社ウィズソル |

1.7%

|

非破壊試験は、検査対象を破壊せずに、表面や内面の傷の有無・大きさ・形状・分布などを調べる試験です。

検査対象の形状や機能を損なわずに欠陥を検出できます。大きな検査対象や稼働中の検査対象の検査も可能です。非破壊試験には、放射線透過試験、超音波探傷試験、磁粉探傷試験、浸透深傷試験、渦流探傷試験などがあります。非破壊試験はNondestructive Testingの略記号NDTと表されます。

非破壊試験の使用用途は幅広く、様々な分野に用いられます。例えば以下のような分野で使用されています。

輸送機器やプラントなどは稼働していない状態での欠陥の発見も重要ですが、稼働している状態で欠陥などを発見できれば稼働時の危険性などを早期発見および回避できます。橋梁や鉄塔、ビルなどは構成する部品や素材の欠陥の発見ももちろん重要です。さらに、部品や素材を使い、実際に建設した後の欠陥の発見はより重要です。

非破壊試験は検査対象を破壊せずに、表面や内部の傷の有無や大きさ、形状および分布などを調べる方法です。金属やプラスティックなどの検査対象の微細な傷や外からは発見できない内部の傷を検査対象の形状や機能を損なうことなく発見できます。

例えば、検査対象に外部から放射線を照射して透過すると、欠損がある部分だけ放射線の透過率や透過した放射線の強度が変わります。この透過率や強度の変化で欠損の有無や大きさなどを判別可能です。非破壊試験には様々な試験があるため、検査対象や検査項目に合わせた非破壊検査の選択が必要です。

非破壊試験には様々な試験が存在し、それぞれの原理も異なります。以下では、代表的な非破壊試験の原理を解説します。

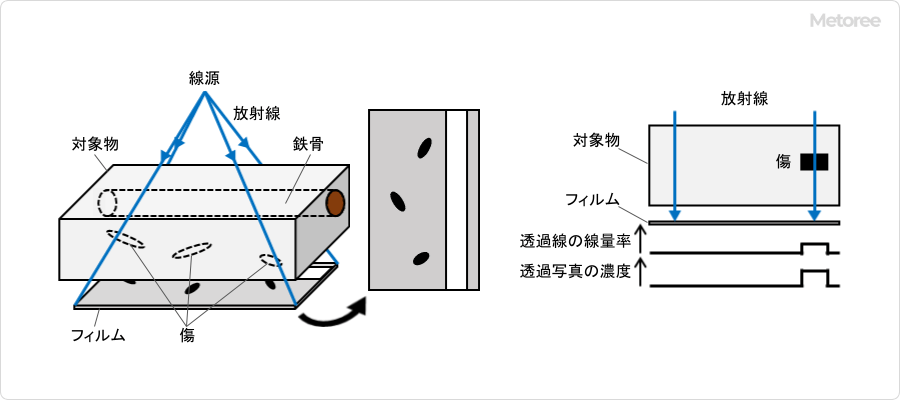

図1. 放射線透過試験の原理

放射線透過試験は、図1に示すように検査対象にX線やγ線を透過させ、フィルムやイメージプレートに投影された画像から内部の状態を把握する試験です。

放射線は物質を透過する性質があり、検査対象の内部の状態に応じて透過のしやすさが異なります。すなわち、この試験の仕組みはこの差から傷の有無を判断する仕組みです。例えば、内部に傷等がある部分は、傷がない部分と比較すると放射線が透過しやすくなりフィルムに濃く記録されます。

この試験は撮影の方法などによりいくつかの種類に分類されます。例えば、フィルムではなくイメージプレートを用いて画像データを得る方法などがあります。

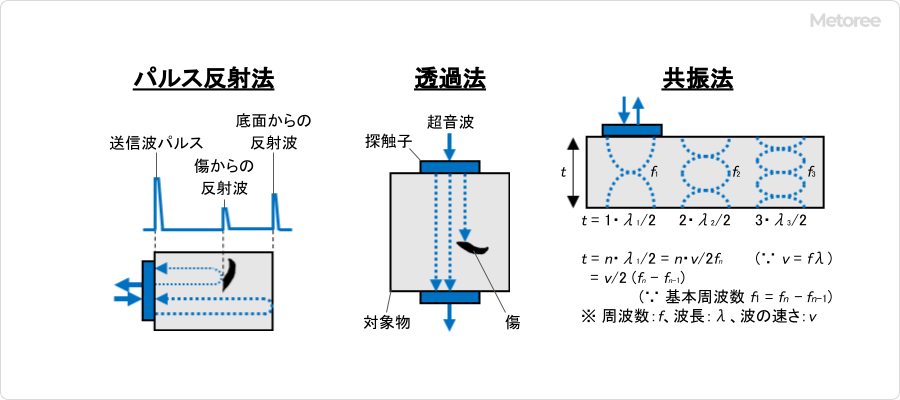

図2. 超音波探傷試験の原理

超音波探傷試験は、検査対象に超音波を入射し、超音波の変化により検査対象内部の状態や厚みなどを推定する試験です。

大きく分類すると、図2に示すようなパルス反射法、透過法、共振法の3種類になります。超音波の種類や当て方などでさらに細かく分類され、使用用途により使い分けられますが、この章では上記3種類を解説します。

1. パルス反射法

パルス反射法は、超音波の反射を利用した方法で、傷の有無や位置、大きさ等を特定する方法です。

図2に示すように、超音波を送受信できる探触子を検査対象表面に当てて測定します。検査対象内部に入射した超音波は底面で反射し、再び探触子に戻ってきます。内部に傷等がある場合には傷表面で反射してしまうため、検査対象全体を透過して反射したものと反射波が異なります。すなわち、送信波パルス、傷等からの反射波、底面からの反射波を受信して比較すれば内部の状態が推定可能です。

2. 透過法

透過法は、送信した超音波と受信した超音波の強さを比較して内部の状態を推定する方法です。

図2に示すように、検査対象表面に超音波を入射させる探触子を当て、底面に超音波を受信する探触子を接触させます。検査対象表面に接する探触子から入射した超音波は検査対象内部を透過し、底面に当てられた探触子に到達します。内部に傷等がある場合は、超音波はそれ以上進めません。そのため、傷の有無で受信される超音波の強度が変わります。この方法は、このような現象を利用して内部の傷等を把握する方法です。

3. 共振法

共振法は、検査対象の共振を利用して検査対象の厚み等を測定する方法です。

図2に示すように、波長を連続的に変化させながら超音波を検査対象に入射すると、半波長の整数倍が検査対象の厚みに等しくなる時に検査対象は共振します。共振のための振動エネルギーは発振器より供給されるものであり、電流の増加を検出すれば共振の発生を確認可能です。共振した時の音速度や周波数、共振次数から検査対象の厚みを推定できます。共振の強さから検査対象内部の傷の有無の推定も可能です。

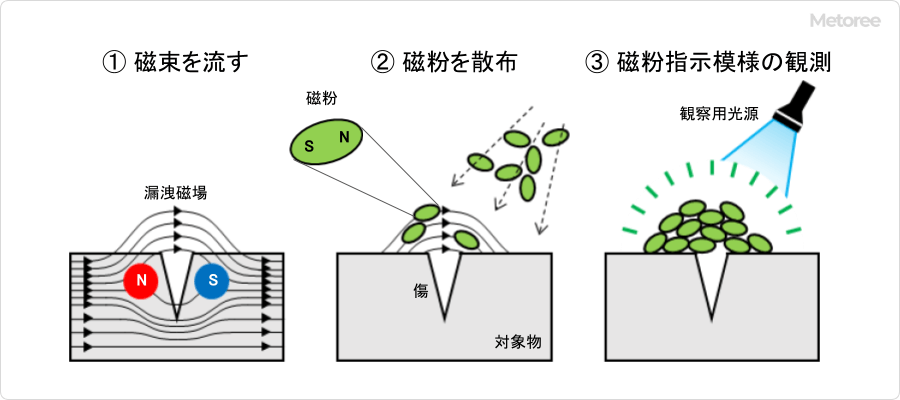

図3. 磁粉探傷試験の原理

磁粉探傷試験は、漏洩磁場を利用して検査対象の表面付近にある傷等を目視で確認する試験です。

図3に示すように、強磁性体である検査対象に磁束を流し、大きくしていくと、傷がある部分で磁束の一部が外部空間に漏洩します。この漏洩磁場に磁粉を散布すると傷周辺に磁粉が付着し、磁粉指示模様が現れます。この磁粉指示模様を観察すれば微小な傷も検出可能です。

この方法では傷の検出に対して方向性があり、探傷箇所を適切な方向に磁化するための方法として分類されます。また、使用する磁粉や観察用光源によってもいくつかの方法に分類できます。これらの方法は、検査対象の形状や検出しようとする傷等により適切に使い分けが必要です。

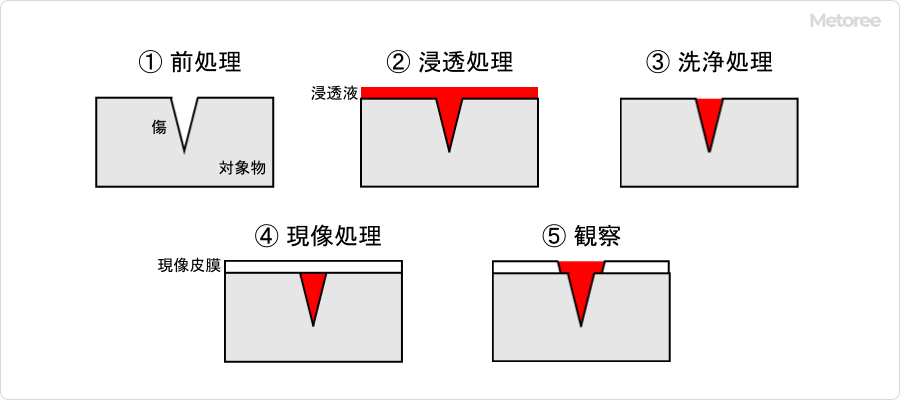

図4. 浸透探傷試験の原理

浸透探傷試験は、浸透液を用いて検査対象の表面にある傷等を検出する試験です。

図4に示すように、最初の工程は、検査対象の表面を洗浄し傷内部を開口させ乾燥する前処理です。次に、検査対象表面に浸透液を浸透させ余分な浸透液を除去します。最後に現像皮膜を塗布して傷部に浸透した浸透液を吸い出し、これにより拡大されて現れる浸透指示模様を観察します。

浸透探傷試験には、2種類の観察方法、3種類の浸透液除去方法、4種類の現像方法があり、用途により適切な組み合わせが選択可能です。

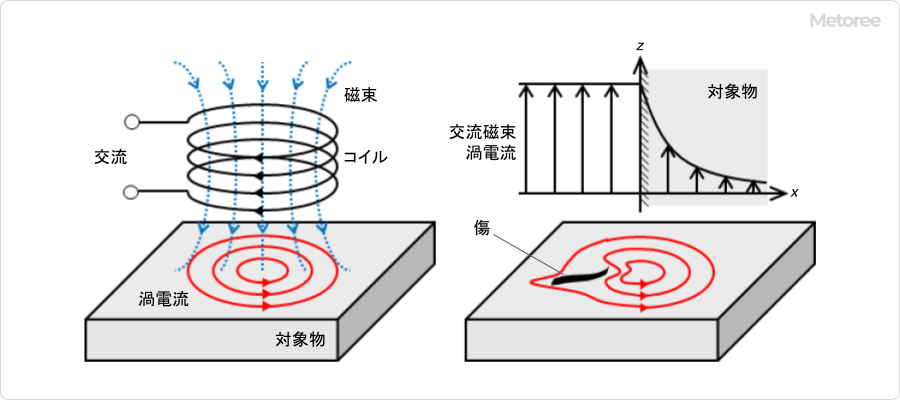

図5. 渦流探傷試験の原理

渦流探傷試験は、導体である検査対象表面に渦電流を誘導し、その渦電流の乱れを検知して傷等の有無を判断する試験です。

図5に示すように、交流を流したコイルを検査対象に近づけると、電磁誘導により検査対象の表面近傍に渦電流が発生します。図5に示すように、検査対象表面に傷がある場合にはその渦電流に乱れが生じます。

渦電流の乱れは、コイル内部の磁束の変化をもたらし、結果、コイルの起電力が変化するため、この起電力変化を検知すれば渦電流の乱れ、つまり、傷の有無の確認が可能です。渦電流は、検査対象の表面近傍にのみ集中的に誘導され、検査対象内部にはほとんど誘導されません。そのため、渦流探傷試験は、主に検査対象表面の探傷に用いられます。

上述した非破壊試験の使用用途の中でも、高い安全性が必須とされる人を運ぶ飛行機や電車などの輸送機器は、特に非破壊検試験が重要な役割を果たします。欠陥や重大な劣化は人命に関わる問題につながる可能性があるためです。

同様の理由で、ロケットなど宇宙産業機械の点検や、ジェットコースターなどアミューズメントパークのアトラクションの保守点検に非破壊試験が使用されています。

参考文献

https://www.jstage.jst.go.jp/article/imono/63/8/63_706/_article/-char/ja/

https://www.jstage.jst.go.jp/article/jasj/10/2/10_KJ00001451681/_article/-char/ja/

https://www.jstage.jst.go.jp/article/jsaem/24/3/24_155/_article

https://www.jstage.jst.go.jp/article/jjws/80/8/80_709/_article/-char/ja/

https://www.jstage.jst.go.jp/article/imono/65/12/65_921/_article/-char/ja/