パレタイジングロボットとは

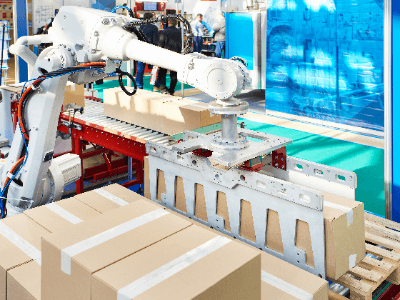

パレタイジングロボットとは、製品が梱包された箱をパレット上の決められた位置に積み上げる産業用ロボットのことです。

パレタイザと呼ばれることもあります。パレタイジングロボットの特長は、重量物を運搬・積載する作業を高度に自動化されたロボットアームが担うことです。多品種少量生産の実現や食品の鮮度向上、出荷時間の短縮など多くの利点があるため、様々な業界で注目を集めています。

類似する設備として、パレット上に搭載された箱を自動で降ろすデパレタイジングロボットがあります。デパレタイジングロボットにも同様の効果があります。

パレタイジングロボットの使用用途

パレタイジングロボットは、食品・化学・機械部品などを扱う多くの製造業や物流業など幅広い業界で使用されています。製造や物流の現場では、製品が梱包された箱をパレット上に特定の配置で多数積み上げた後、フォークリフトによってパレットを持ち上げることで効率的に運搬しています。

梱包後の箱を手作業で1つずつ持ち上げて、パレットの上に何段も積み重ねる作業は非常に負荷が大きい作業です。現場では、腰痛のリスクなどが大きな問題になります。

パレタイジングロボットの導入によって、パレットへの積載作業を自動化されるため、省人化や労災リスクの軽減、生産プロセスの合理化などの効果が期待できます。

パレタイジングロボットの原理

パレタイジングロボットは、製品が梱包された箱を掴む把持機構と把持機構が取り付けられるアームを持っています。前後の工程もある程度の自動化を行うと、前工程から送られた箱の位置とパレットの位置を毎回同じにすることができます。

そのため、ロボットが予めティーチングされた把持・運搬・積載動作を繰り返し実行すれば、正確な位置への箱の積載が可能です。把持機構を構成する爪の片側が薄くなっており、隣り合う箱を密着させて積載できます。ロボットアームが作業員に衝突すると作業員が怪我をする可能性があるので、ロボットの可動範囲内に作業員が立ち入らないようにするための安全原則が規定されています。

従って、ベルトコンベアなどを利用した前工程からの商品搬送の自動化に加え、ロボットの可動範囲内への侵入を防止する柵の設置や、開口時に動作を停止させるインターロック付き扉などの付帯設備の設置を行うことで、作業員の安全が担保されています。

パレタイジングロボットの種類

パレタイジングロボットには、垂直多関節ロボット、直交ロボットなどがあります。

1. 垂直多関節ロボット

垂直多関節ロボットは、人間の腕に近い構造を持つロボットです。垂直多関節型のパレタイジングロボットは例えば4軸、5軸または6軸で構成されています。

2. 直交ロボット

直交ロボットは、単軸の直動ユニットを組み合わせたシンプルな構造のロボットです。直交型のパレタイジングロボットは、例えば3軸または4軸で構成されています。

パレタイジングロボットのその他情報

1. パレタイジングロボットのティーチング

パレタイジングロボットは、特定の位置で取得した商品を特定の位置へと置き直す作業を行います。例えば、パレタイジングロボットが縦30個×横20個の箱をパレットの上に置く作業を行う場合、パレットの上には全部で600個の箱が搭載されます。

1個の箱を置き直すためのパレタイジングロボットのティーチングポイント (ロボットが通過する位置情報) を5個定義しなければならないとすると、このパレタイジング動作をプログラムするためには、600×5=3,000個の位置情報をパレタイジングロボットにティーチングしなければなりません。

パレタイジングロボットに3,000点の位置情報を手動でティーチングするのは非常に大変な作業です 。そこで、一般的にはパレタイジングの特徴を活かしてティーチングを簡略化しています。

パレット上に箱が縦30個、横20個規則正しく並ぶ場合、隣り合う箱の位置関係が把握できれば、その位置の差分だけオフセットさせることで全ての箱の位置を計算で求められます。計算で求められた全ての箱の位置をロボットにティーチングすれば、ロボットのティーチングは完了です。

2. デパレタイジングとの違い

デパレタイジングとは、パレットの上に並んだ商品を決められた位置に移動させる作業のことです。つまり、パレタイジングの逆の作業です。パレタイジングとデパレタイジングでは作業内容がほぼ同じであるため、同様のロボットを使用できます。

デパレタイジングは、外部のメーカーから納められた商品を自社内の各所に搬送する作業の一部です。商品のパレタイジングは外部で行われるため、パレタイジング精度品質を一定以上に保ち続けることが難しい場合があります。この場合、自社内でのデパレタイジング作業を正確に行えなくなることもあるため、一般的にパレタイジングのプロセス開発に比べてデパレタイジングのプロセス開発の難易度の方が高いです。

参考文献

https://robotics.kawasaki.com/ja1/products/robots/palletizing/

https://www.jaish.gr.jp/anzen/hor/hombun/hor1-7/hor1-7-13-1-0.htm

http://www.jidoka.net/serv/kaishi/jaaa-kaish-kobore-136.html