Was ist ein Messtaster?

Messtaster sind berührende Sensoren zur hochpräzisen Messung der Abmessungen von Werkzeugmaschinen und Werkstücken.

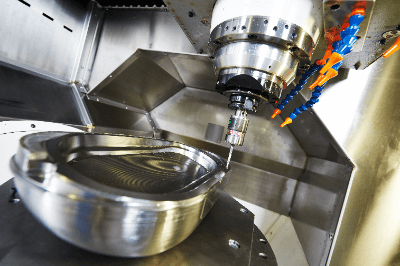

Sie werden an der Spindel oder am Revolver von NC-Werkzeugmaschinen montiert. Durch Berühren des Objekts mit dem Taststift werden die gemessenen Koordinatenwerte mit einer Genauigkeit im Mikrometerbereich an die NC zurückgemeldet. Bei der Einbindung in ein Bearbeitungsprogramm kann das System so eingestellt werden, dass es einen Fehler erzeugt, wenn die gemessenen Werte den zulässigen Bereich überschreiten. So lassen sich Bearbeitungsfehler sofort erkennen.

Darüber hinaus werden die Messwerte in der NC fortlaufend gespeichert. Werden diese Werte ausgewertet, können sie zur Verbesserung der Produktivität und der Bearbeitungsgenauigkeit eingesetzt werden.

Anwendungen von Messtastern

Messtaster wurden ursprünglich für 3D-Messgeräte entwickelt, sind aber mittlerweile auch auf CNC-Werkzeugmaschinen wie Bearbeitungszentren und Revolverdrehbänken weit verbreitet. Da sie in der Lage sind, das Werkstück aus mehreren Winkeln zu berühren, können sie für die Messung einer Vielzahl von Formen eingesetzt werden.

Indem beispielsweise beide Seiten eines Werkstücks gemessen werden, kann der Abstand zwischen den beiden Punkten bestimmt und gleichzeitig die Geometrie, wie die Ebenheit und Parallelität beider Seiten, gemessen werden. Weitere Anwendungen sind das Messen des Innendurchmessers und des Rundlaufs von Werkstückbohrungen, des Abstands zwischen den Mittelpunkten mehrerer Bohrungen und der Außenform von gedrehten Werkstücken.

Funktonsweise von Messtastern

Wenn der Taststift des Messtasters das Objekt berührt, wird ein Signal an den Empfänger übertragen, der den Maschinenursprung zu diesem Zeitpunkt an die NC zurückmeldet, um die Abmessungen zu messen. Es gibt verschiedene Methoden zur Signalübertragung vom Messtaster, darunter induktive, infrarote und drahtlose Methoden.

- Induktives Verfahren

Bei dieser Methode wird ein Modul für die Signalübertragung in den Empfänger und den Messtaster in der Maschine eingebaut, und die Signale werden durch elektromagnetische Spulen übertragen. Da der Empfänger und die Sonde nahe beieinander liegen müssen, ist die Anordnung sehr eingeschränkt. Andererseits kann die Stromversorgung auf der Sondenseite über das Modul erfolgen, was den Vorteil hat, dass die Sonde selbst keine Stromversorgung benötigt. - Infrarot-Verfahren

Bei diesem Verfahren wird Infrarotlicht zur Signalübertragung verwendet. Im Vergleich zum induktiven Verfahren ist der Signalübertragungsbereich wesentlich größer, so dass das Problem der Platzbeschränkung entfällt. Diese Übertragungsmethode wird immer noch in vielen Situationen verwendet. - Drahtloses Verfahren

Eine weitere Verbesserung der Signalübertragungsreichweite des Infrarotverfahrens ist das Funkverfahren, das mit Radiowellen arbeitet. Diese Methode kann auch bei Modellen mit einem großen Werkzeugbereich eingesetzt werden, wie z.B. bei großen Bearbeitungszentren und 5-Achsen-Bearbeitungszentren.