Was ist ein CO2-Messgerät?

Ein CO2-Messgerät ist ein Sensor, der zur Messung der CO2-Konzentration verwendet wird.

In der Regel wird die nicht-dispersive Infrarot-Absorptionsmethode verwendet, bei der die Eigenschaft von CO2 genutzt wird, bestimmte Infrarot-Wellenlängen zu absorbieren. Es gibt aber auch die Festelektrolyt-Methode, bei der die CO2-Konzentration gemessen wird, indem CO2 mit einem Elektrolyten in Kontakt gebracht und ionisiert wird. Außerdem gibt es die Kapazitätsmethode, bei der die CO2-Konzentration durch Messung der Kapazität gemessen wird, die sich ändert, wenn sich das CO2 in einem Polymer löst und ausdehnt.

Anwendungen von CO2-Messgeräten

Messgeräte sind weit verbreitet; bei der Auswahl eines CO2-Messgeräts sollten die Genauigkeit der CO2-Konzentrationsbestimmung, die Genauigkeit des Korrekturverfahrens, die Anschlussmöglichkeiten und die Größe berücksichtigt werden. Beispiele für den Einsatz sind:

1. Abgasinspektionen in Fabriken

2. Feuermelder in Wohnanlagen

3. CO2-Mengenkontrolle in der Kunststoff-Gewächshaus-Landwirtschaft

4. Abgasmessung in Fahrzeugen

5. Überwachung der CO2-Konzentration in Fahrzeugen und Räumen, z. B. in Klimaanlagen

6. Messung der CO2-Konzentration in Anlagen zur Herstellung von kohlensäurehaltigen Getränken

Funktionsweise von CO2-Messgeräten

Das Funktionsweise von CO2-Messgeräten hängt von der Messmethode ab. Typische Beispiele sind die nichtdispersive Infrarotabsorption, die Festelektrolyt- und die Kapazitätsmethode.

1. Nichtdispersives Infrarot-Absorptionsverfahren

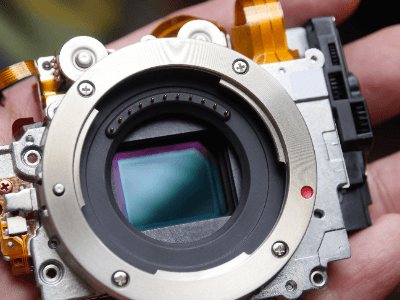

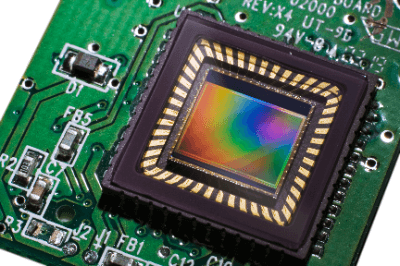

Ein CO2-Messgerät, der auf dem nichtdispersiven Infrarot-Absorptionsverfahren basiert, besteht aus einer Lichtquelle, einem Behälter mit dem zu messenden Gas, einem optischen Filter und einem Fotosensor. Von der Lichtquelle wird Infrarotstrahlung in den Behälter eingestrahlt und ein optischer Filter lässt nur die spezifischen Wellenlängen durch, die von CO2 absorbiert werden. Bei der Infrarot-Absorptionsmethode wird die CO2-Konzentration gemessen, indem dieses Licht mit einem Lichtempfangselement erfasst wird.

2. Festelektrolyt-Methode

Die Einzelelektrolytmethode besteht aus einem Elektrolyten, einer Karbonatschicht und einer Elektrode. Der Elektrolyt und das CO2 sind durch eine Karbonatschicht getrennt, wodurch die Karbonationen in Bewegung geraten und die Methode misst die CO2-Konzentration durch Messung der durch diese Bewegung verursachten elektromotorischen Kraft.

3. Kapazitätsmethode

Die Kapazitätsmethode besteht aus einer leitfähigen Polymerverbindung und einer Elektrode; wenn sich das CO2 in der Polymerverbindung löst, ändert sich die Kapazität. Die CO2-Konzentration wird durch Messung der Veränderung gemessen.

Weitere Informationen zu CO2-Messgeräten

1. Gegenmaßnahmen gegen neue Coronaviren durch CO2-Messgeräte

Angemessene Belüftung wird als wichtig für Gegenmaßnahmen gegen neue Coronavirus-Infektionen angesehen. Andererseits ist häufiges Lüften z. B. im Winter aufgrund von Trockenheit und niedrigen Umgebungstemperaturen nicht möglich. Daher wird derzeit ein Versuch unternommen, CO2-Messgeräte als Richtschnur für den Lüftungszeitpunkt zu verwenden, wobei ein System zum Lüften auffordert, wenn die CO2-Konzentration einen bestimmten Wert überschreitet und die so genannte “Personendichte” sichtbar machen soll.

Das CO2-Messgerät kann verwendet werden, um den Computer im Sitzungssaal zu alarmieren, wenn die CO2-Konzentration einen bestimmten Wert überschreitet.

2. CO2-Messgerät, das in Verbindung mit einer Smartphone-App die CO2-Konzentration einfach messen kann

In den letzten Jahren hat die Lüftung als Maßnahme gegen neue Coronavirus-Infektionen an Bedeutung gewonnen, und die Nachfrage nach CO2-Messgeräten ist gestiegen. So wurden CO2-Messgeräte entwickelt, die in Verbindung mit einer Smartphone-App auf einfache Weise die Kohlendioxid-Konzentration messen können. Neben CO2 können einige CO2-Messgeräte auch Temperatur, Luftfeuchtigkeit und Luftdruck messen. Die Messergebnisse können auf einem Smartphone oder über eine Wi-Fi-Verbindung in der Cloud angezeigt werden. Mit der Smartphone-App können Sie die verschiedenen Messwerte in Echtzeit anzeigen und die Veränderungen in einer Grafik überprüfen. Das System verfügt auch über eine Funktion, die das Smartphone benachrichtigt, wenn die eingestellten Werte überschritten werden, so dass es nicht notwendig ist, die App häufig zu überprüfen.