Was ist ein Abwärtswandler?

Ein Abwärtswandler ist ein Gerät, das ein höherfrequentes Signal in eine niedrigere Frequenz umwandelt.

So können beispielsweise Mikrowellen in Millimeterwellen umgewandelt werden, so dass herkömmliche Messgeräte für Millimeterwellen verwendet werden können. Auch die Umwandlung von hochauflösendem Video in niedrigauflösendes Video ist ein Abwärtswandler.

Mit Downconvertern können Sendungen mit 4K-Auflösung auf herkömmlichen terrestrischen digitalen Rundfunkempfängern angezeigt werden.

Anwendungen von Abwärtswandlern

Abwärtswandler werden in vielen technischen Bereichen eingesetzt.

1. Satellitenkommunikation

Abwärtswandler werden am häufigsten in der Satellitenkommunikation eingesetzt. Satellitensignale werden mit sehr hohen Frequenzen übertragen und können von vielen Geräten nicht verarbeitet werden.

Abwärtswandler wandeln diese Hochfrequenzsignale in Signale mit niedrigeren Frequenzen um, die leichter zu verarbeiten sind.

2. Fernseh- und Hörfunkübertragung

Abwärtswandler spielen auch bei Fernseh- und Rundfunkübertragungen eine wichtige Rolle. Die von den Rundfunkanstalten gesendeten Signale werden in der Regel auf hohen Frequenzen übertragen und durch Abwärtswandler in niedrigere Frequenzen umgewandelt, so dass sie auf dem Gerät des Zuschauers oder Hörers zu Video- oder Audiosignalen werden.

3. Mobile Kommunikation

Abwärtswandler sind auch in der Mobilkommunikation unverzichtbar. Die in Mobiltelefonen verwendeten Funkwellen sind Hochfrequenzwellen, die in eine niedrigere Frequenz umgewandelt werden müssen, damit sie vom Mobiltelefon verstanden werden können. Dies ermöglicht mobile Kommunikationsdienste wie Sprachanrufe, Textnachrichten und Internetzugang.

4. Radar- und Funkortungssysteme

In Radar- und Funkortungssystemen wandeln Abwärtswandler das übertragene Hochfrequenzsignal in ein auswertbares Niederfrequenzsignal um. Auf diese Weise kann eine Vielzahl von Daten wie z. B. die Position des Flugzeugs, die Geschwindigkeit und Wetterinformationen, genau erfasst werden.

5. Kompatibilität zwischen neuen und früheren Generationen

Abwärtswandler ermöglichen die Weiterverwendung herkömmlicher Monitore, die bei der Umstellung des Fernsehens von analoger auf digitale Übertragung aufgrund der hohen Auflösung unbrauchbar werden.

Wie oben beschrieben, spielen Abwärtswandler eine wesentliche Rolle bei der Signalverarbeitung in allen Situationen, vom täglichen Leben bis zur professionellen Industrie.

Funktionsweise von Abwärtswandlern

Abwärtswandler sind im Grunde elektronische Geräte, die auch als „Mischer“ oder „Mixer“ bezeichnet werden und hochfrequente Signale in niedrigere Frequenzen umwandeln, die leichter zu verarbeiten sind.

1. Rolle des Mischers

Der Mischer ist der zentrale Teil des Abwärtswandlers und empfängt zwei Eingangssignale. Das eine ist das empfangene Signal (Hochfrequenz) und das andere ist das Signal des Lokaloszillators (LO).

Der lokale Oszillator ist so ausgelegt, dass er mit einer konstanten Frequenz schwingt und diese Schwingung wird im Mischer mit dem empfangenen Signal „gemischt“, um ein neues Frequenzsignal zu erzeugen.

2. Signalumwandlung

Bei der Mischung in einem Mischer wird eine Differenz zwischen dem ursprünglichen Hochfrequenzsignal und dem Signal des lokalen Oszillators erzeugt. Insbesondere heben sich die Frequenzen der beiden Signale gegenseitig auf, so dass ein neues Signal entsteht.

Dieses neue Signal wird als Differenzfrequenz oder Zwischenfrequenz bezeichnet und hat eine viel niedrigere Frequenz als die ursprüngliche Hochfrequenz.

3. Filterung des Signals

Das in die Zwischenfrequenz (ZF) umgewandelte Signal wird dann an einen Filter weitergeleitet. Dieser Filter entfernt unerwünschte Komponenten und Rauschen aus dem neu erzeugten Signal und lässt nur die notwendigen Informationen übrig.

Dadurch wird das neue Signal überschaubarer und stabiler, während die ursprünglichen Informationen erhalten bleiben. Abwärtswandler haben also die Aufgabe, hochfrequente Signale in eine leichter zu handhabende Form umzuwandeln und das Signal unter Beibehaltung der Informationen effizient zu verarbeiten.

Arten von Abwärtswandlern

Es gibt folgende Arten von Abwärtswandlern:

1. HF-Abwärtswandler

HF-Abwärtswandler sind der am weitesten verbreitete Typ und wandeln hochfrequente HF-Signale in niederfrequente Signale um. Sie werden häufig in Telekommunikations-, Rundfunk- und Radarsystemen eingesetzt.

Ihre Funktion besteht im Wesentlichen darin, hochfrequente Signale in eine leichter zu handhabende Zwischenfrequenzform umzuwandeln, die von nachfolgenden Signalverarbeitungssystemen verarbeitet werden kann.

2. Block-Abwärtswandler

Diese werden hauptsächlich in Satellitenkommunikationssystemen eingesetzt. Sie wandeln sehr hochfrequente Signale, die von Satelliten gesendet werden, in handlichere Frequenzen um.

Sie werden in der Regel in der Nähe der Parabolantenne montiert und sind für die Frequenzumwandlung in den Anfangsstadien des Abwärtssignals zuständig.

3. Downscan-Konverter

Downscan-Konverter sind Geräte, die hochauflösende Videosignale in niedrig auflösende Videosignale umwandeln.

An automated weather observation system (AWOS) is a piece of equipment that can automatically collect weather-related data, such as wind speed, rainfall, temperature, humidity, and wind direction. By installing sensors capable of measuring multiple items onsite, observations that were previously conducted by a manned system can now be conducted unmanned.

An automated weather observation system (AWOS) is a piece of equipment that can automatically collect weather-related data, such as wind speed, rainfall, temperature, humidity, and wind direction. By installing sensors capable of measuring multiple items onsite, observations that were previously conducted by a manned system can now be conducted unmanned.

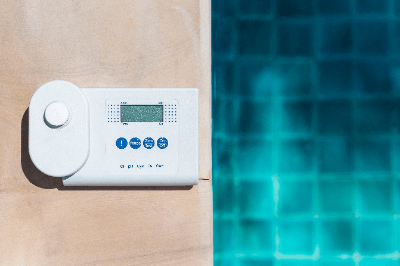

A residual (amperometric) chlorine meter is a device to measure the amount of free effective chlorine and bound effective chlorine such as chloramine that remains in water after treatment with chlorinated chemicals at water purification plants.

A residual (amperometric) chlorine meter is a device to measure the amount of free effective chlorine and bound effective chlorine such as chloramine that remains in water after treatment with chlorinated chemicals at water purification plants.