Was ist ein Digitalisolator?

Ein Digitalisolator ist ein Gerät, das dazu dient, digitale Signale zwischen Übertragung und Empfang zu isolieren.

Die Isolierung ist in elektrischen Schaltkreisen sehr wichtig, da sie verhindert, dass Geräte kurzgeschlossen oder beschädigt werden. Darüber hinaus verhindert eine gute Isolierung der erforderlichen Teile, dass der Strom an anderer Stelle fließt, was dazu beiträgt, Rauschen zu beseitigen und normale Signale zu senden.

Darüber hinaus handelt es sich bei Digitalisolatoren um elektronische Geräte, die aufgrund ihrer langen Lebensdauer und ihres geringen Stromverbrauchs in einer Vielzahl von Geräten zum Einsatz kommen dürften.

Anwendungen von Digitalisolatoren

Digitalisolatoren sind in elektronischen Schaltungen in Geräten, die eine Isolierung erfordern, weit verbreitet. Zum einen werden sie in Industriemaschinen eingesetzt, in denen es große Spannungsunterschiede innerhalb der Geräte gibt. Stromversorgungsabschnitte, die große Spannungen benötigen, oder große Motoren in unmittelbarer Nähe von Abschnitten, die mit niedrigen Spannungen arbeiten, müssen bei großen Spannungsunterschieden isoliert werden.

Dadurch sollen Schäden verhindert werden, die dadurch entstehen, dass hohe Spannungen an Teile angelegt werden, die mit niedrigen Spannungen arbeiten. Zweitens werden sie auch in medizinischen Geräten wie Röntgengeräten und AEDs verwendet. Diese medizinischen Geräte werden oft mit den Händen bedient, um zu verhindern, dass elektrischer Strom nach außen fließt und einen Stromschlag verursacht.

In Kraftfahrzeugen werden digitale Trennschalter zum Schutz von Steuergeräten und anderen bordeigenen Geräten in Fahrzeugen verwendet, die mit Hochspannung betrieben werden, wie z. B. Elektro- und Hybridfahrzeuge.

Funktionsweise von Digitalisolatoren

Es gibt zwei Arten von Digitalisolatoren, nämlich magnetische Isolierung und kapazitive Isolierung.

1. Magnetische Isolierung

Digitalisolatoren mit magnetischer Isolierung verwenden Spulen auf der Sende- bzw. Empfangsseite. Durch die Verwendung von Spulen beim Senden und Empfangen erfolgt die Umwandlung zwischen elektrischen Signalen und magnetischer Energie.

Sie können hohe Geschwindigkeiten bewältigen, haben aber den Nachteil, dass der Stromverbrauch umso höher ist, je höher die Geschwindigkeit ist. Darüber hinaus sind die Rauscheigenschaften schlechter als bei den folgenden kapazitiv isolierten Systemen.

2. Kapazitive Isolierung

Hierbei handelt es sich um einen Digitalisolatoren unter Verwendung von Kondensatoren. Beim Senden und Empfangen wird das elektrische Signal mit Hilfe eines Kondensators in eine Form von Ladung und Entladung umgewandelt. Kapazitive Isolationsverfahren haben besonders gute Rauscheigenschaften und können wie magnetische Isolationsverfahren bei hohen Geschwindigkeiten eingesetzt werden. Außerdem ist die Stromaufnahme unabhängig von der Drehzahl und bei niedrigen Drehzahlen eher nachteilig.

Beide Methoden haben den Vorteil einer langen Lebensdauer und hoher Drehzahlen und bieten im Vergleich zu bisherigen Isolatoren eine bessere Leistung. Der einzige Nachteil ist jedoch, dass Digitalisolatoren nur digitale Signale verarbeiten können, nicht aber analoge Signale.

Aufbau von Digitalisolatoren

Der Aufbau eines Digitalisolators mit magnetischer Isolierung besteht aus zwei Spulen, die in einem hochtechnischen Kunststoff namens Polyimid angeordnet sind. Ein Impulsstrom wird an eine Spule angelegt, um ein kleines lokales Magnetfeld zu erzeugen, das wiederum einen Strom in der anderen Spule erzeugt.

Digitalisolatoren mit kapazitiver Isolierung bestehen aus einem Kondensator mit einer dünnen Isolierschicht aus Siliziumdioxid (SiO2, Kieselerde).

Merkmale von Digitalisolatoren

Digitalisolatoren haben folgende Vorteile gegenüber herkömmlichen optischen Isolatoren:

1. Hohe dielektrische Festigkeit

Digitalisolatoren zeichnen sich durch ihre hohe Durchschlagsfestigkeit aus. Die Spannungsfestigkeit optischer Isolatoren liegt zwischen 1 und 20 Vrms/µm, während die Spannungsfestigkeit digitaler Isolatoren mit magnetischer Isolierung 300 Vrms/µm und 500 Vrms/µm mit kapazitiver Isolierung beträgt, was 10 bis 200 Mal höher ist als bei optischen Isolatoren.

2. Hohe Lebenserwartung

Digitalisolatoren zeichnen sich durch ihre lange Lebensdauer aus. Während optische Isolatoren eine Lebenserwartung von etwa 10 Jahren haben, wird Digitalisolatoren eine Lebenserwartung von 25 Jahren und mehr nachgesagt.

3. Hohe Reaktionsgeschwindigkeit

Während optische Isolatoren Signale bis zu etwa 20 Mbit/s isolieren können, sind Digitalisolatoren für Geschwindigkeiten von 150-200 Mbit/s geeignet, also etwa zehnmal schneller.

4. Niedriger Stromverbrauch

Digitalisolatoren können den Stromverbrauch niedrig halten. Insbesondere der kapazitive Isolationstyp kann den Stromverbrauch unabhängig von der Geschwindigkeit reduzieren.

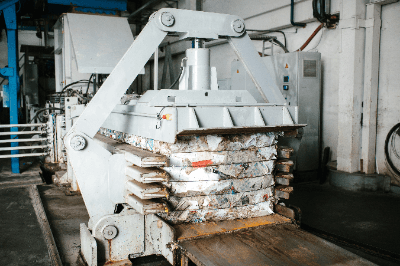

An industrial waste compactor is a device that reduces the volume of waste and other materials, making them easier to transport or to secure a volume for storage.

An industrial waste compactor is a device that reduces the volume of waste and other materials, making them easier to transport or to secure a volume for storage.

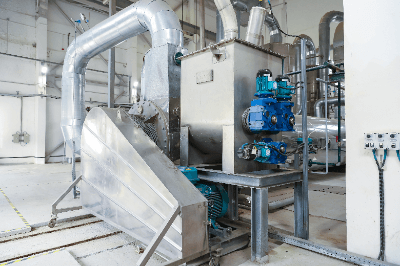

A sludge dehydrator is a device used to remove water from sludge. They are used in facilities that treat sewage using the activated sludge method to draw out excess sludge and maintain the proper amount of microorganisms.

A sludge dehydrator is a device used to remove water from sludge. They are used in facilities that treat sewage using the activated sludge method to draw out excess sludge and maintain the proper amount of microorganisms.