Was ist eine Gummiplatte?

Gummiplatten sind Produkte, die aus Gummi in Form von dünnen Bahnen oder Platten hergestellt werden.

Im Allgemeinen werden dünne Gummiplatten als Dichtungsmaterial verwendet, während dickere Gummiplatten dazu dienen, Vibrationen und Stöße zu dämpfen. Sie können auch zur Schalldämmung und Wärmedämmung verwendet werden. Da es verschiedene Gummimaterialien und -dicken für verschiedene Anwendungen gibt, wird je nach Anwendung, wie z. B. Isolierung oder Verarbeitbarkeit, das am besten geeignete verwendet.

Anwendungen von Gummiplatten

Gummiplatten werden aufgrund ihrer Flexibilität und ihrer hohen Schalldämmungseigenschaften in einer Vielzahl von Anwendungen eingesetzt. Nachfolgend finden Sie einige Beispiele für die Verwendung von Gummiplatten:

1. Bauteile

Gummiplatten können als Bestandteile von Industrieprodukten verwendet werden. In der Automobilindustrie werden sie für Motorlager und als Dichtungsmaterial für Türscheiben verwendet. Sie werden auch in Bauteilen aus Baumaterialien verwendet, wo sie als Blattfuß und Öldichtung eingesetzt werden.

In der Medizintechnik werden viele Produkte aufgrund ihrer stabilen Eigenschaften aus Gummiplatten geformt. Verschiedene Dichtungsmaterialien und Katheter sind Beispiele dafür. Aufgrund seiner hohen elektrischen Isolationseigenschaften wird er auch in elektrischen Produkten wie Computertastaturen verwendet.

2. Schalldämmende Materialien

Gummiplatten werden aufgrund ihrer hohen Schalldämmung auch als schalldämpfende Materialien verwendet. Sie werden als schallabsorbierende Materialien an Wänden und Decken sowie in Lautsprecherboxen verwendet. Ein weiteres Merkmal ist, dass sie leicht zu verarbeiten und nachrüstbar sind.

3. Arbeitsmatten

Gummiplatten sind preisgünstig und können als Arbeitsmatten verwendet werden. Aufgrund ihrer elektrischen Isolationseigenschaften werden sie als Isoliermatten für Arbeiter bei elektrischen Stehspannungsprüfungen verwendet. Sie werden auch als Härtungsmatten verwendet, um Kratzer zu vermeiden.

Aufgrund ihrer Weichheit und Rutschfestigkeit sind sie eine hervorragende Bodenmatte.

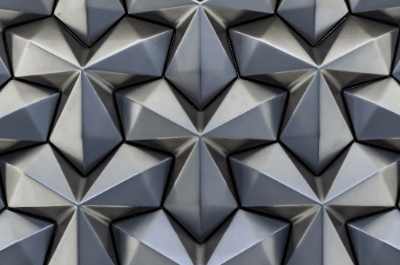

Funktionsweise der Gummiplatten

Die Funktionsweise der Gummiplatten beruht auf dem Phänomen der elastischen Verformung. Die hohe Elastizität von Gummi führt dazu, dass es sich verformt, wenn es äußeren Kräften ausgesetzt ist, aber wieder in seine ursprüngliche Form zurückkehrt, wenn die Kraft aufgehoben wird. Diese elastische Verformung macht Gummiplatten äußerst flexibel und langlebig.

Die Funktionsweise hinter der elastischen Verformung von Gummiplatten ist auf die einzigartige dreidimensionale Struktur der langen Ketten von Gummimolekülen zurückzuführen. Diese dreidimensionale Struktur macht die Gummimoleküle elastisch und dehnbar.

Darüber hinaus sind Kautschukmoleküle polymer und haben ein hohes Molekulargewicht. Daher ist es schwer, sich im Raum zu bewegen, und wenn es äußeren Kräften ausgesetzt wird, verformen die internen intermolekularen Wechselwirkungen das Gummi als Ganzes, was zu einer elastischen Verformung führt.

Diese Eigenschaften von Gummi werden zur Herstellung von Gummiplatten für eine Vielzahl von Anwendungen genutzt.

Arten von Gummiplatten

Es gibt verschiedene Arten von Gummiplatten, je nachdem, welche Art von Gummi als Material verwendet wird. Nachstehend einige Beispiele für Gummiplatten:

1. Gummiplatten aus Naturkautschuk

Gummiplatten werden aus Naturkautschuk hergestellt, das aus dem Parakautschukbaum gewonnen wird. Er zeichnet sich durch hohe Elastizität und Haltbarkeit aus.

Die Hauptanbaugebiete für Naturkautschuk sind die tropischen Regionen Südostasiens, Afrikas und Lateinamerikas, in denen der Parakautschukbaum gedeiht. Dabei macht die Produktion in Südostasien etwa 80 % der Gesamtproduktion aus. Er wird hauptsächlich für Reifen und Dichtungsmaterialien verwendet.

2. Silikonkautschukplatten

Diese Gummiplatten sind beständig gegen hohe und niedrige Temperaturen und weisen eine hohe Witterungs- und Chemikalienbeständigkeit auf. Sie werden in medizinischen Geräten, Lebensmittelmaschinen und elektrischen Produkten verwendet. Aufgrund ihrer Hitze- und Kältebeständigkeit wird sie für Lebensmittelverpackungen verwendet.

3. Urethan-Gummiplatten

Für diese Gummiplatten wird Urethan-Kautschuk verwendet, ein Polymer mit Urethan-Bindungen. Es hat den Vorteil, dass es über einen langen Zeitraum hinweg verwendet werden kann, insbesondere aufgrund seiner hohen mechanischen Festigkeit und Abriebfestigkeit. Sie werden für die Sohlen von Sportschuhen usw. verwendet.

4. Fluor-Gummiplatten

Dies sind Gummiplatten mit sehr hoher Hitze- und Chemikalienbeständigkeit. Sie werden bei der Herstellung von Halbleitern und in Rohrleitungen für hochreine Gase verwendet.

5. Nitrilgummiplatten

Diese Gummiplatten werden aus Nitrilkautschuk hergestellt, einem Copolymer aus Acrylnitril und Butadien. Durch Änderung der Zusammensetzung von Acrylnitril und Butadien kann die Ölbeständigkeit und Kältebeständigkeit variiert werden. Hochnitril hat eine hohe Ölbeständigkeit und niedrignitril hat eine ausgezeichnete Kältebeständigkeit.

Es wird in petrochemischen Produkten und Automobilteilen verwendet. Hydrierte Nitrilkautschukplatten, die teilweise hydriert sind, um die Ozon- und Witterungsbeständigkeit zu verbessern, werden ebenfalls vermarktet.

6. Ethylen-Propylen-Kautschukplatten

Diese Gummiplatten werden aus Ethylen-Propylen hergestellt, einem statistischen Copolymer aus Ethylen und Propylen. Diejenigen, die keine ungesättigten Bindungen in der Hauptkette haben und nicht mit Schwefel vulkanisiert werden können, werden EPM genannt. Dagegen wird Ethylen-Propylen-Dien-Kautschuk, der mit einer geringen Menge an Monomeren mit ungesättigten Bindungen copolymerisiert wurde, um die Vulkanisation mit Schwefel zu ermöglichen, als EPDM bezeichnet.

Er hat eine hohe Witterungs- und Alterungsbeständigkeit und wird in Außenanlagen und Regenwasseraufbereitungssystemen verwendet.