What Is an Automatic Voltage Regulator?

An automatic voltage regulator is a regulator that uses the properties of a thyristor, a semiconductor rectifier element, and is used when you want a certain circuit control to have a switching mechanism in response to an input signal.

Automatic voltage regulators are often incorporated as relay components in circuit design, but diodes and triacs are similar in their behavior.

Depending on the process you want to implement, you can control the output you want to obtain for various inputs by using these three types of modules that provide different outputs for different input signals.

Applications of the Automatic Voltage Regulator

As described below, automatic voltage regulators can be used to control temperature precisely by designing circuits that take advantage of the thyristor’s unique feature of acting as a switch and continuing to conduct once it conducts until the current generated at that time runs out.

For example, in precision air conditioning control, it is necessary to monitor temperatures at high cycles and turn heaters on and off accordingly.

When trying to express such control with only one contact open/close, it can be easily implemented by using a thyristor automatic voltage regulator.

Principle of Automatic Voltage Regulators

The internal structure of the thyristor automatic voltage regulator uses a thyristor with a terminal called a gate terminal added to the diode.

1. Automatic Voltage Regulator Operation

The internal structure of a diode consists of n-type and p-type semiconductors connected in alternating layers, and conducts only when voltage is applied from the anode side to the cathode side. This characteristic can be used as a transmission switch for electric circuits in one direction.

Thyristors, on the other hand, have a gate terminal attached to the p-type semiconductor portion of one of the diodes, and will not conduct unless a positive bias is applied from the anode side to the cathode side in the circuit and a gate current flows.

Once gate current flows, the device will conduct like a diode, and will continue to conduct until the anode-to-cathode bias becomes negative or the gate current becomes zero.

Due to the principle of switching by current conduction, it has extremely high responsiveness. Taking advantage of this property, it is possible to perform feedback control of the heater by turning the gate current on and off at high frequency.

2. Single-Phase Automatic Voltage Regulator

AC circuits allow bidirectional positive and negative current flow, but the thyristor can only allow current flow in one direction. Therefore, a single-phase thyristor regulator consists of two thyristors connected in parallel in opposite directions.

Other Information on Automatic Voltage Regulators

There are two types of control methods for automatic voltage regulator: phase control method and frequency divider control method.

1. Phase Control Method

The phase control method changes the time to supply power to the load by changing the time (phase) when the current flows to the gate terminal of the thyristor and turns ON.

The disadvantage of the phase control method is that noise is generated when the switch is turned on at high voltage levels.

2. Frequency Divider Control Method

The frequency divider control method controls the ratio of energizing time (ON/OFF time) within a certain cycle, and is also called zero-crossing control. A trigger voltage is applied to the thyristor element when the AC voltage reaches 0V to regulate the power.

Since both the point at which the thyristor element turns ON and the point at which it turns OFF are at a voltage of 0 V, there is no concern about noise.

3. Temperature Control Using an Automatic Voltage Regulator

As an example of control using a thyristor regulator, we will introduce temperature control of an aluminum heat treatment furnace. An electric furnace is used to heat the furnace by passing electricity through a heater, and the control method used is the automatic voltage regulator.

In the old days, electric furnaces used ON and OFF control, and if the temperature inside the furnace was set at 500°C, the heater would turn off when it reached 500°C. Therefore, the temperature inside the furnace was controlled by an automatic voltage regulator, which is a thyristor regulator. Therefore, the temperature inside the furnace ranged from 495 to 505 degrees Celsius, and the temperature recorder showed a jagged record due to repeated ON and OFF cycles.

In contrast, the automatic voltage regulator can reduce the output of the heater as it approaches 500° C. The output is adjusted to about 50% of the original output, so that the temperature does not exceed 500°C. The temperature range is 499~501°C. The temperature range of 499~501°C can be controlled with high precision.

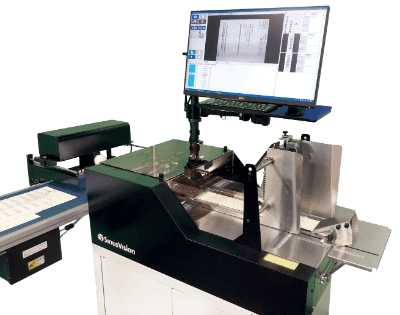

A film inspection device is a device that inspects for defects that occur during the production of sheets and films.

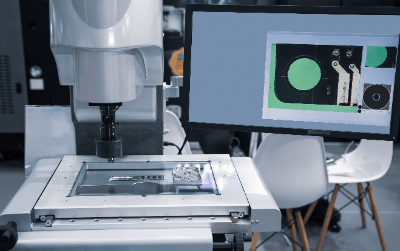

A film inspection device is a device that inspects for defects that occur during the production of sheets and films. A CNC measuring system is a system that uses a

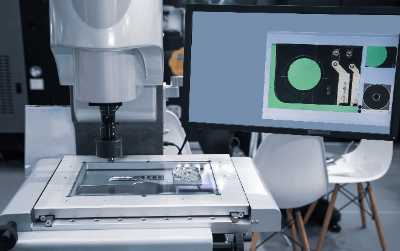

A CNC measuring system is a system that uses a  A shape measurement sensor (profile measurement sensor) is a device that measures the shape of an object.

A shape measurement sensor (profile measurement sensor) is a device that measures the shape of an object.