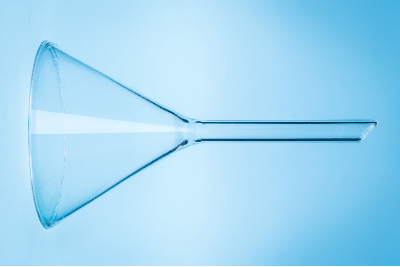

Qu’est-ce qu’un entonnoir ?

Un entonnoir est un dispositif utilisé pour transférer un liquide d’un récipient à un autre.

Un entonnoir est un dispositif utilisé pour transférer un liquide d’un récipient à un autre.

Il est principalement utilisé dans les expériences chimiques. L’exemple le plus courant et le plus familier est l’entonnoir en verre. Il a la forme d’un triangle inversé avec une large ouverture au sommet qui se rétrécit vers le bas. Un tube étroit est fixé à l’extrémité inférieure.

Utilisations des entonnoirs

Les entonnoirs ont deux utilisations principales : la première est le transvasement de liquides. Verser un liquide directement d’un récipient à un autre n’est pas toujours efficace et peut donner lieu à des débordements. Cela ne pose pas de problème pour l’eau, mais plutôt pour les liquides dangereux.

La deuxième utilisation consiste à séparer les liquides et les solides en suspension. Dans cette application, un papier filtre est placé sur l’entonnoir et le liquide dans lequel les solides sont dispersés est versé dans l’entonnoir, de sorte que le liquide passe à travers le papier filtre et descend dans le tube étroit de l’entonnoir. Pendant ce temps, les solides restent sur le papier filtre et peuvent être séparés du liquide.

Principe de l’entonnoir

Le principe d’un entonnoir dépend du type d’entonnoir. Les principes typiques d’un entonnoir sont les suivants :

1. Séparation des solides et des liquides par entonnoir en verre

Pour séparer les solides et les liquides à l’aide d’un entonnoir en verre, un papier filtre est d’abord placé sur un entonnoir triangulaire inversé en verre. En versant une suspension de solides dispersés à travers les ouvertures de l’entonnoir, la matière insoluble est obtenue sous forme de résidu sur le papier filtre, tandis que le liquide passe à travers le papier filtre et est séparé sous forme de filtrat.

La séparation solide-liquide par entonnoir de verre est l’exemple le plus simple de l’utilisation d’un entonnoir pour séparer des solides et des liquides, et de nombreuses personnes l’ont utilisé dans le cadre d’expériences scientifiques à l’école.

2. Séparation de deux liquides à l’aide d’une ampoule à décanter

Pour séparer deux liquides à l’aide d’une ampoule à décanter, il faut d’abord verser un mélange de deux liquides non mélangés dans le récipient en forme d’aubergine de l’ampoule à décanter et le laisser reposer. La couche supérieure contient une solution de faible densité (par exemple, de l’huile) et la couche inférieure une solution de densité élevée (par exemple, de l’eau), qui sont clairement séparées.

Les deux liquides peuvent être séparés en ouvrant le robinet inférieur et en ne retirant que la couche inférieure.

3. Séparation des solides et des liquides à l’aide d’un entonnoir de Buchner

L’ouverture de l’entonnoir de Buchner est équipée d’une plaque de filtration circulaire avec de nombreux pores. Le papier filtre est placé dans la section circulaire et la suspension dans laquelle les solides sont dispersés est versée par l’ouverture de l’entonnoir de Buchner.

La suspension à verser est souvent difficile à séparer du solide et de la solution dans un entonnoir en verre normal en raison de sa viscosité élevée ou pour d’autres raisons. Pour cette raison, un entonnoir de Buchner est installé dans un dispositif spécial appelé bouteille de filtration par aspiration, et l’opération de séparation est effectuée par aspiration à l’aide d’un aspirateur pour extraire le solvant.

La filtration à l’aide d’un aspirateur est appelée filtration par aspiration ou filtration à pression réduite et présente l’avantage d’effectuer l’opération de filtration en un temps plus court que l’écoulement naturel.

Types d’entonnoirs

Il existe différents types d’entonnoirs de séparation utilisés dans les expériences chimiques, en fonction de l’application, mais trois types sont particulièrement utilisés : les entonnoirs en verre, les entonnoirs de séparation et les entonnoirs de Buchner.

1. Entonnoir en verre

Les entonnoirs en verre sont utilisés pour séparer les composants solides et liquides en suspension. Le matériau utilisé est généralement le verre pour garantir la résistance aux solvants organiques, qui sont souvent utilisés dans les expériences chimiques. Le papier filtre est placé sur l’ouverture triangulaire inversée.

2. Ampoule à décanter

L’ampoule à décanter est utilisée pour séparer deux liquides non mélangés et se compose d’un récipient en forme d’aubergine contenant le liquide et d’un mince tube de verre qui lui est relié.

Un robinet est fixé au tube de verre pour permettre au liquide de s’écouler. Ce robinet peut être ouvert pour permettre au liquide de passer à travers et d’être prélevé.

3. Entonnoir de Buchner

L’entonnoir de Buchner est conçu pour la filtration rapide de suspensions contenant de grandes quantités de solides ou de suspensions à haute viscosité. Il est fabriqué en porcelaine, qui résiste aux solvants organiques, et s’utilise en le plaçant dans une bouteille de filtration par aspiration. Les entonnoirs Buchner sont souvent utilisés dans les expériences de chimie organique synthétique pour séparer de grandes quantités de cristaux du solvant en peu de temps.

Autres informations sur les entonnoirs

Matériaux des entonnoirs et précautions d’emploi

Il existe une large gamme de matériaux pour les entonnoirs, notamment le plastique, l’acier inoxydable et le verre, qui doivent être utilisés en fonction des propriétés chimiques du liquide à distribuer.

Par exemple, dans de nombreuses expériences chimiques, on utilise des solvants organiques qui réagissent fortement avec les matières plastiques, d’où l’utilisation d’un entonnoir en verre qui présente une excellente résistance aux solvants organiques.

Un système de gestion de la logistique est un système de gestion des informations relatives aux processus liés à la logistique et aux stocks de matières premières et de produits.

Un système de gestion de la logistique est un système de gestion des informations relatives aux processus liés à la logistique et aux stocks de matières premières et de produits.

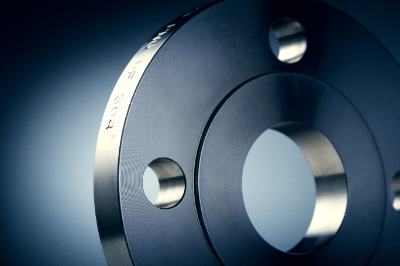

Une bride de tuyauterie est un type de raccord de tuyauterie, une “bride” plate fixée aux tuyaux ou à l’équipement.

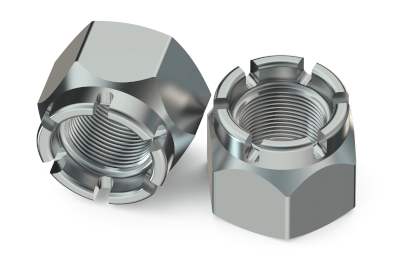

Une bride de tuyauterie est un type de raccord de tuyauterie, une “bride” plate fixée aux tuyaux ou à l’équipement. Les écrous hexagonaux fendus et les écrous borgnes sont des écrous dont les six côtés de l’une des extrémités sont rainurés afin de maintenir l’écrou en place en insérant une goupille fendue entre le trou du filetage et la rainure de l’écrou.

Les écrous hexagonaux fendus et les écrous borgnes sont des écrous dont les six côtés de l’une des extrémités sont rainurés afin de maintenir l’écrou en place en insérant une goupille fendue entre le trou du filetage et la rainure de l’écrou.