Qu’est-ce qu’une imprimante laser ?

Une imprimante à faisceau laser est une imprimante qui utilise un faisceau laser dans le processus d’impression appelé “exposition”.

Une imprimante à faisceau laser est une imprimante qui utilise un faisceau laser dans le processus d’impression appelé “exposition”.

Il existe deux principaux types de méthodes d’impression : celles qui utilisent le faisceau laser décrit ci-dessus et celles qui utilisent des buses pour pulvériser l’encre. Les produits utilisant la méthode du faisceau laser sont plus chers à l’achat que les autres, mais ils sont plus rapides et permettent d’imprimer de plus grandes quantités.

La plupart des imprimantes à usage domestique ne sont pas des imprimantes à faisceau laser, mais des produits à base d’encre.

Utilisations des imprimantes laser

Les imprimantes laser ont une vitesse d’impression élevée. Elles sont donc utilisées dans les bureaux d’entreprise et dans d’autres lieux où de grandes quantités de documents imprimés sont préparées. Elles peuvent imprimer des textes et des diagrammes clairement et l’impression ne se dégrade pas facilement, ce qui les rend adaptées aux documents de présentation destinés à être distribués et à d’autres situations où une mauvaise lisibilité est un problème.

Principe des imprimantes laser

L’impression avec une Imprimantes laser se compose de cinq processus : le chargement, l’exposition, le développement, le transfert et la fixation. L’électricité statique et un faisceau laser sont utilisés pour déplacer le toner vers n’importe quelle position sur le papier d’impression par l’intermédiaire d’un tambour.

1. Chargement électrostatique

Dans les imprimantes laser, une poudre appelée toner fait office d’encre. Le tambour est préparé pour le transfert du toner sur le tambour par l’apport d’électricité statique.

2. Exposition

Un faisceau laser est dirigé sur le tambour chargé électrostatiquement. Le faisceau laser est dirigé uniquement vers les zones où le toner doit être transféré pour former du texte ou des diagrammes.

3. Développement

La tension est réduite dans la partie du tambour qui a été exposée au faisceau laser pendant le processus d’exposition. Si le toner chargé issu du processus de développement entre en contact avec le tambour exposé, le toner ne peut être transféré que dans les zones où la tension est faible.

4. Transfert

Un rouleau de transfert est appliqué au dos du papier d’impression. Le rouleau est utilisé pour donner au papier d’impression une charge opposée à celle du tambour, ce qui attire le toner sur le papier d’impression.

5. Fusion

Le processus de transfert ne fait que transférer le toner, il n’est pas encore fixé sur le papier d’impression. L’étape finale consiste à appliquer une pression et un traitement thermique pour fixer le toner afin qu’il ne se sépare pas du papier d’impression.

Structure d’une imprimantes laser

Les imprimantes laser sont divisées en une section d’imagerie et une section de transport du papier. La structure de chaque section est la suivante

- Section de développement

Développeur, toner, support, photoconducteur - Section de transport du papier

Section d’alimentation du papier, section de réserve, section de transfert, section de séparation, section de transport, section de fusion, section de retrait du papier

1. Section de production d’images

- Révélateur : matériau qui rend visible l’image latente sur le

- photorécepteur : il se compose généralement de toner et de support.

- Toner : fines particules aux propriétés électriques, composées de particules colorées attachées à des particules de plastique.

- Support : fines particules recouvertes d’un matériau magnétique dans une résine époxy.

- Photorécepteur : conducteur en lumière vive et isolant en lumière sombre.

2. Section de transport du papier

- Alimentateur : alimente le papier de transfert une feuille à la fois à partir du bac à papier interne.

- Section de résistance : le papier de transfert est arrêté et minuté pour aligner l’image sur le bord d’attaque du papier.

- Section de transfert : transfère l’image miroir du photoconducteur sur le papier de transfert.

- Séparateur : retire le papier de transfert absorbé.

- Section de transport : transfère le papier transféré vers la section de fusion.

- Section de fusion : fusionne le composant de résine du toner par la chaleur ou la pression.

- Section de retrait du papier : le cliquet de séparation empêche le papier fusionné de s’enrouler autour du rouleau de fusion et le dirige vers le plateau de retrait du papier.

Types d’imprimantes laser

Les imprimantes laser peuvent être classées en deux catégories : les machines monochromes et les machines couleur.

1. Imprimantes monochromes

Ces imprimantes utilisent uniquement un toner noir.

2. Imprimantes couleur

Elles utilisent généralement un toner quadrichromique, composé des trois couleurs primaires et du noir, et sont capables d’imprimer en quadrichromie. Il en existe deux types : le développeur rotatif et le développeur tandem.

La méthode de développement rotatif utilise un seul photoconducteur avec autant de sections de développement que le nombre de couleurs de toner utilisées, et convient à l’impression de faibles volumes. La méthode de développement en tandem est destinée à l’impression de gros volumes, car elle utilise toute la section de développement d’une machine monochrome pour le nombre de couleurs et autant de photoconducteurs que le nombre de couleurs de toner utilisées.

La bande magnétique est un support magnétique collé sur une bande pour enregistrer des données électroniques.

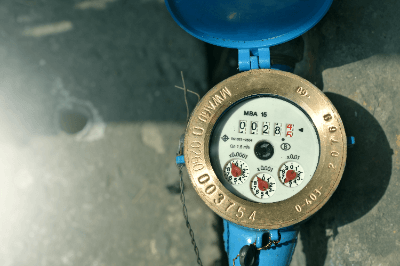

La bande magnétique est un support magnétique collé sur une bande pour enregistrer des données électroniques. Un compteur d’eau est un compteur qui enregistre la quantité d’eau utilisée dans l’approvisionnement en eau. Il sert principalement à mesurer la quantité d’eau utilisée pour l’eau potable.

Un compteur d’eau est un compteur qui enregistre la quantité d’eau utilisée dans l’approvisionnement en eau. Il sert principalement à mesurer la quantité d’eau utilisée pour l’eau potable.